зачем сальник компрессора заполнен маслом

Замена сальника компрессора кондиционера

Вот и дошли руки до публикации данного материала, так как летом было много роботы, и руки как-то не доходили )

Замена сальника необходима в том случаи, если он не держит давление в системе, и попросту через него происходит утечка хладагента. Такую утечку обнаружить сложно, но при должном опыте и сноровке – можно. Бывает, что сальник просто «прорывает» и половина подкапотного пространства покрыта «зеленкой» (компрессорное масло с маркером). В таком случаи основная часть масла собирается на шкиву компрессора. Или же попросту вы меняете, ставите б/у компрессор. Б/у компрессор это всегда кот в мешке, и что бы не платить дважды, рекомендую произвести его дефектовку. Но это все лирика, приступим непосредственно к самому процессу.

Для начала необходимо снять пружинную пластину. Для этого нужно использовать спец съемник. (Забегая на перед скажу, что если не применять спец инструмент для разборки и сборки компрессора, то вы имеете большой шанс выкинуть его на помойку)

После снятия пластины можно увидеть следы масла на валу компрессора, на подшипнике шкива, и на самом шкиву.

Далее снимаем стопорное кольцо, и съемником снимаем шкив. Следом за ним снимаем электромагнит, желательно тоже съемником.

Далее откручиваем сливную пробку и сливаем масло с компрессора.

И видим, что там не масло, а пепси-кола ))) Для сравнения, рядом стоит бутылка с маслом которое должно быть в системе (слитое с другого компрессора).

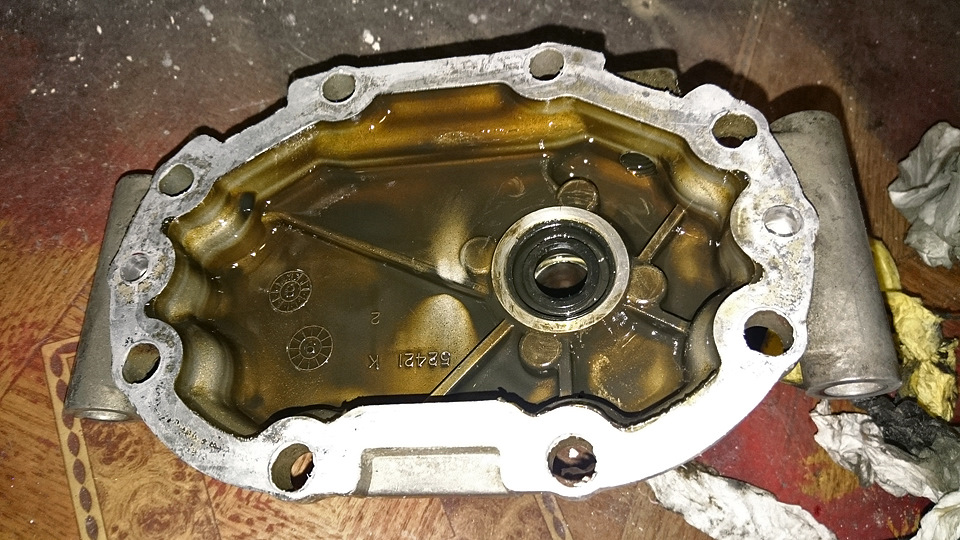

Далее выкручиваем болты, и снимаем верхнюю часть компрессора. А потом и нижнюю (состоит из 3-х частей).

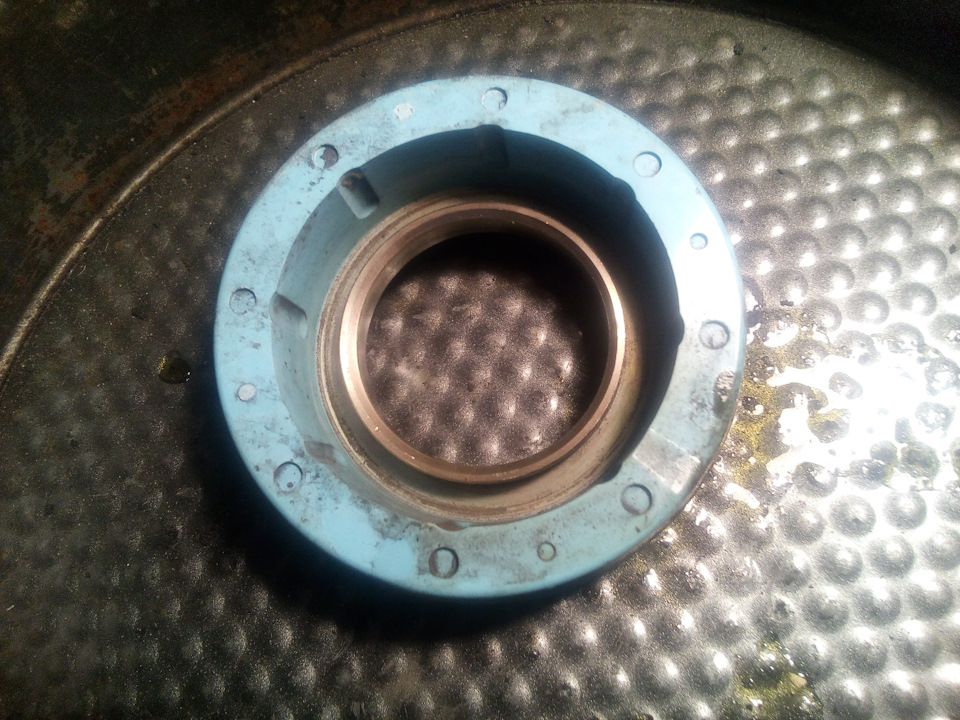

Вскрытие показало, что задир на цилиндро-поршневой группе нету, и это хорошо. Сам механизм вращается свободно от руки, без заеданий. Возвращаясь к слитому маслу можно сказать, что в масле следов стружки не обнаружено, и это радует. Темный свет масла получился из-за продуктов износа механизмов компрессора, а именно тефлоновых колец на поршнях. И неплохо было бы заменить фильтр-осушитель (стоит рядом с конденсором). Далее выпрессовываем сальник с корпуса компрессора. И видим такую картину.

Видно, что юбка сальника протерлась, и сальник подлежит замене. Далее подбираем сальник согласно модели компрессора, или подбираем по размерам. Также сразу меняем уплотнительные кольца корпуса компрессора поз.2, уплотнительные кольца для подсоединения магистралей к компрессору поз.3, ну и сам сальник поз.1

Уплотнительные кольца корпуса компрессора ставятся в канавки на среднем корпусе.

Собираем все назад в обратном порядке. (Важно: одевать сальник на вал компрессора нужно при помощи калиброванной наставки, в противном случаи, его или не надеть, или можно повредить. Зазор между прижимной пластиной и шкивом должен быть 0,8-1мм) После сборки, заливаем новое масло в компрессор (50% от общего объема в системе). Далее устанавливаем компрессор на автомобиль, проверяем на герметичность, вакуумируем систему, и заправляем хладагентом.

Подбор сальников в картер компрессора

Полтора года назад я уже делал похожую запись, после того как у меня стало сифонить масло из картера компрессора через сальник ведущего вала. Тогда мне в MB Roots вручили какой-то китайский сальник фирмы Xyj (вот правда) из самой обычной резины, который я запарился обтачивать до нужного внешнего диаметра, а после с неменьшим трудом устанавливал в посадочное место. Этого сальника хватило всего на год, после чего он задубел и стал снова пропускать масло. Вероятно, также сказалась не совсем точная его установка, так как заходил он на своё место с трудом даже при помощи торцевой головки и молотка.

В конце зимы я заметил, что всё в районе шкива снова было загажено маслом с припавшей на него пылью. Сняв крышку шкива, я увидел уже знакомую картину. Но на этот раз решено было действовать основательно. Я снял и разобрал компрессор, выковырял старый сальник и посмотрел на корпусе его размеры: 16x30x7.

Но мне не давало покоя то, почему его нужно было обтачивать, вместо того чтобы сразу подобрать сальник нужного размера по каталогам. Взяв в руки штангенциркуль и сделав первые замеры, быстро стало понятно, что с метрическими размерами ни посадочный диаметр, ни диаметр ведущего вала не совпадают. Компрессор американский, так что немудрено, что и размеры у него тоже оказались американские, то есть дюймовые. Примерно переведя то, что я намерял, в дюймы, я скачал каталог компании SKF (один из ведущих производителей сальников) и стал искать подходящие под эти размеры варианты. Нашлось три или четыре штуки. В итоге, проанализировав помимо каталога также некоторые сайты по компрессорам, выяснилось, что в оригинале в Eaton M62 действительно устанавливался сальник с дюймовыми размерами, из NBR резины (нитрильный каучук) под номером CR6203 со следующими параметрами:

Внутренний диаметр: 15,875 мм или 0,625 дюйма;

Внешний диаметр: 28,55 мм или 1,124 дюйма;

Толщина: 6,35 мм или 0,25 дюйма.

Беда в том, что купить такой в Экзисте или Емексе невозможно, а у аналогов (National, Timken) огромные сроки доставки. Самый разумный вариант — это заказывать с Ebay, но это тоже долго и дорого, а компрессор уже снят и разобран. Я решил сначала попробовать заказать нормальный аналог из NBR резины с метрическими размерами, посмотреть, как он себя покажет, и тогда уже принимать решение — менять его на оригинал или продолжить ездить с таким.

В принципе разница в размерах между дюймовым и метрическим сальниками не столь существенная. Внутренний диаметр — это практически наши 16 мм. Толщина не особо критична — 7 мм абсолютно нормально встаёт и не выпирает из посадочного места. А вот внешний да, отличается сильно, но — при условии, что внешний край сальника резиновый, а не металлический, его можно попробовать сточить до нужного размера.

На этот раз я воспользовался каталогом итальянской компании Corteco и с третьей попытки всё-таки купил подходящий сальник, который идеально подошёл на замену тому китайскому, который мне выдали в MB Roots — Corteco 12010803B, из NBR резины. К тому же стоит он просто смешно по сравнению с оригинальным SKF — всего 100 руб. Взял сразу две штуки, один пусть будет про запас.

Сальники приехали в фирменных пакетиках, качество изготовления на высоте, сама резина приятного тёмно-синего цвета. Обтачивать в этот раз решил не надфилем, а бруском для заточки ножей — резина поддалась на ура, и уже через пять минут внешняя обойма была сточена до металлического каркаса (хотя в прошлый раз я промучался минут 40).

Попробовал примерить — входит просто идеально, с небольшим усилием от руки, но при этом не болтается. Замер штангенциркулем показал 28,4 мм, то есть на 0,15 мм меньше посадочного отверстия.

Для перестраховки я всё же промазал внешний край сальника герметиком и вставил его в посадочное отверстие — во избежание его смещения. Теперь сальник гарантированно встал на своё место без перекоса и деформации.

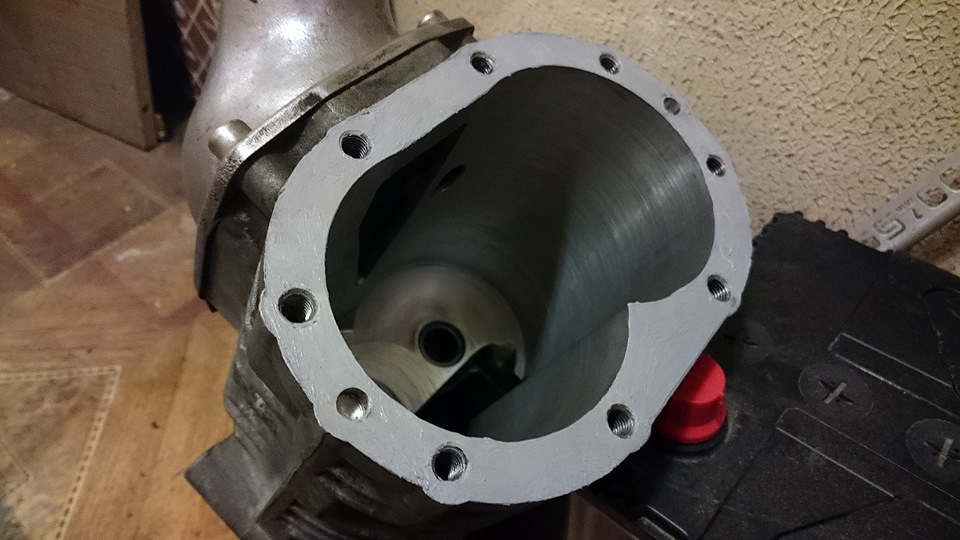

Попутно осмотрел компрессор — роторная пара всё так же в норме, но наполовину покрыта лёгким масляным налётом. Вероятно, начинают проситься на замену сальники роторной пары.

Сзади корпуса от торцов роторов новых борозд вроде бы не прибавилось, я лишь на всякий наскрёб скопившуюся в задних подшипниках синюю смазку и равномерно зубочисткой распределил её по пенькам роторов. Ну и заодно почистил от каки сам картер.

Компрессор собирал всё на том же Permatex Ultra Grey 22074. Хватило впритык. А в целом 14-граммового тюбика хватило на 3 частичных сборки компрессора (первый раз — задний пайп и байпасс, второй и третий разы — роторная пара и картер). В этот раз пустую кромку по внутреннему краю я не оставлял, просто после высыхания герметика прокрутил несколько раз роторы, срезав тем самым излишки герметика и вытряхнув их через выходное отверстие.

При сборке резьба двух посадочных мест под болты электромуфты сорвалась окончательно и безповоротно, поэтому теперь пришлось прикручивать муфту на саморезы, благо мягкий металл корпуса это позволяет. Встала надёжно.

Масло в этот раз залил то разливное, которое мне полтора года назад выдали вместе с китайским сальником в MB Roots. Результаты замены сальника на метрический Corteco порадовали — всё сухо, ничего не течёт даже спустя три месяца (пост сочинял с запозданием). Переходить на родной сальник я в итоге так и не решился, Corteco — отличный бюджетный вариант.

Непрямоточные сальниковые компрессоры открытого типа

В холодильных машинах с поршневыми компрессорами наибольшее применение в силу их конструктивной простоты находят непрямоточные компрессоры. В цилиндрах этих компрессоров холодильный агент изменяет движение в соответствии с изменением направления движения поршня.

Методологически устройство и принцип работы компрессоров открытого типа удобно рассматривать на примере снятого с производства, но еще используемого на предприятиях общественного питания и торговли компрессора типа 2ФВ-4/4,5 (рис. 10.1). Рекомендации по замене компрессора приведены в приложении, табл. 10.1.

Этот компрессор устанавливают в холодильных машинах с агрегатами типа ФАК (фреоновый компрессорно-конденсаторный агрегат).

Компрессоры «открытого типа» получили данное название в силу того, что в их конструкции коленчатый вал выходит за пределы герметичного картера. В ряде случаев это представление дополняется представлением о разъемности компрессора.

Движущиеся части компрессора нуждаются в смазке. Поэтому картер компрессора заполнен маслом. При вращении коленчатого вала он посредством противовесов и нижней части головок шатунов соприкасается с поверхностью масла. Образуются капли масла малого размера («масляный туман»), которые обеспечивают смазку всех движущихся элементов компрессора.

Следует отметить, что противовесы на валу компрессора являются необходимым элементом, обеспечивающим компенсацию инерции

Клапанная группа компрессора 2ФВ-4/4.5 1 — пластина нагнетательного клапана, 2 — рабочая пружина, 3 — стойка, 4 — буферная пружина, 5 — направляющая втулка, 6 — розетка, 7 — пластина всасывающего клапана, 8 — клапанная доска, 9 — цилиндр

Поршня, шатуна и поршневого пальца при их линейном перемещении по высоте цилиндра с переменной скоростью.

Поскольку противовесы в отличие от поршней совершают вращательное движение, то полная компенсация инерции движущейся массы «поршень—шатун» не достигается. Это приводит к необходимости снабжения поршневых компрессоров дополнительными амортизаторами, которые применительно к герметичным компрессорам могут располагаться вне и внутри герметичного корпуса.

Наличие в холодильном агенте масла определяет необходимость перед сжатием паров в цилиндре компрессора отделять их от масла. В противном случае масло в виде отдельных капель может попасть в цилиндр компрессора и привести к возникновению явления, которое называют «гидравлический удар». В силу того что масло, как и любая жидкость, практически несжимаемо, оно ведет себя при сжатии как твердое тело. При поступлении большого количества масла в цилиндр компрессора это может привести к поломке наименее прочной части компрессора, а именно стальной самопружинящей пластины всасывающего клапана 7 (рис. 10.2), расположенной на клапанной доске (плоской стальной пластине).

Холодильный агент с растворенным в нем маслом поступает в компрессор через всасывающий вентиль 12, фильтр 13, и далее смесь холодильного агента и масла разделяется. Капли масла как более тяжелые, чем пары холодильного агента, выделяются из смеси и по вертикальному каналу опускаются вниз. Нижняя часть канала перекрыта пластинкой с отверстием малого диаметюа.

Наличие в пластине отверстия малого диаметра обеспечивает воз — Врат из испарителя масла в картер компрессора. При интенсивном поступлении масла из испарителя в вертикальном канале образуется столбик масла, который выполняет функцию «гидравлического затвора».

Для пользователей холодильной техники эксплуатационно значимой частью компрессора является сальниковое уплотнение, обеспечивающее герметичность картера компрессора и холодильной машины в целом. Разновидность сальникового уплотнения представлена на рис. 10.3.

Стальное кольцо 3 закрепляется в передней крышке 1 компрессора. Внутренняя торцевая поверхность стального кольца 3 отполирована. К ней под действием усилия сжатия пружины 8 прижато также отполированное металлизированное графитовое кольцо 5. Таким образом, создается трущаяся пара — стальное кольцо 3 и металлизированное графитовое кольцо 5. Такая пара работает нормально лишь при надлежащей обработке поверхности колец и при их эффективной смазке.

Сальник графитово-стальной, односторонний 1 — крышка, 2 — резиновое уплотнительное кольцо, 3 — неподвижное стальное кольцо, 4 — уплотнительная прокладка, 5 — графитовое кольцо, 6 — обойма, 7 — держатель пружины, 8 — пружина, 9 — полость картера компрессора

Компрессор разъемный поршневой бессальниковый ФВБС-6 1 — блок-картер, 2 — коленчатый вал, 3 — шатун, 4 — поршень, 5 — гильза цилиндра, 6,7 — нагнетательные и всасывающие клапаны, 8 — крышка цилиндров, 9 — статор электродвигателя, 10 — ротор электродвигателя, 11 — фланец всасывающий, 12 — фильтр, 13 — маслоразбрызгивающий диск, 14 — задняя крышка, 15 — трубка подачи масла, 16 — уплотнительный элемент, 17 — опоры для крепления компрессора, 18,19 — подшипники задний и передний, 20 — смотровое стекло за уровнем масла

В практике эксплуатации холодильных машин эти условия зачастую нарушаются. В ряде случаев оба эти кольца устанавливаются без надлежащей обработки в расчете на последующую притирку трущихся элементов.

При нарушении требований к выполнению монтажных работ, обеспечивающих возврат масла из испарителя в компрессор, например если уклон всасывающего трубопровода будет в сторону, противоположную компрессору, вероятность нарушения работы сальника существенно возрастает. При отсутствии смазки трущейся пары сальника (неподвижное стальное кольцо—графитовое кольцо) повреждаются соприкасающиеся поверхности, возможна утечка холодильного агента из холодильной машины.

Сальниковое уплотнение является наиболее уязвимой частью компрессоров открытого типа, требующей постоянного контроля со стороны механиков, обслуживающих холодильное оборудование.

Зачем сальник компрессора заполнен маслом

Подбор и замера сальника компрессора кондиционера

Одним из уязвимых мест герметичности компрессора является сальник вала. При его неисправности появляется течь масла и пропуски фреона из данного уплотнения, появляется необходимость его замены. Для определения течи сальника перед ним в компрессоре установлен войлочный или резиновый пыльник, который пропитывается маслом при негерметичности (в продаже этих пыльников нет, новый сальник устанавливается без него).

Часто возникают запросы по подбору сальника по VIN-коду, номеру компрессора и надписям на самом сальнике, но, к сожалению, сальник — это запчасть не каталожная (либо встречается крайне редко в специализированных каталогах), поэтому для точного подбора необходим образец. В связи с этим, у нас на сайте все сальники представлены с размерами и схемой обозначения размеров.

Для самостоятельного подбора сальника необходимо демонтировать сальник с вашего компрессора и первоначально подобрать наиболее близкий по внешнему виду и диаметру. Далее, измерить остальные размеры и сравнить с теми, что представлены в похожих образцах.

Основные размеры для подбора – внешний диаметр сальника и его толщина (высота посадочного места), они должны точно совпадать с размерами подбираемого сальника. Допускается погрешность 0,3 мм.

Многие обращают внимание на внутренний диаметр сальника и спрашивают: «почему на наших сальниках внутренний диаметр больше, чем на новом». Дело в том, что при установке внутреннее уплотнение сальника растягивается по валу и садится очень плотно.

Система смазки воздушных компрессоров

Замена масла в поршневом компрессоре является важным условием его долгой эксплуатации с минимальными затратами на ремонт. Для повышения надежной работы агрегатов применяют специальные смазочные материалы, а также устанавливают нормы их подачи в компрессор. О том, к чему приведет отсутствие должной смазки компрессоров, можно ли использовать двойную норму смазочного материала в цилиндрах, а также какие существуют способы смазывания агрегатов пойдет речь в данной статье.

1 Для чего используется смазка в поршневых компрессорах?

Смазочный материал выполняет несколько важных функций в воздушных компрессорах:

1. Объемные компрессоры.

В компрессорах объемного типа нагнетание происходит за счет последовательного наполнения рабочей камеры газом, и дальнейшего его сжатия за счет принудительного уменьшения объема рабочей камеры. Чтобы среда не выходила обратно, в компрессоре предусмотрена система регулирующих клапанов, поочередно открывающихся в процессе заполнения и освобождения камеры. Механическая основа компрессоров объемного действия может быть различна, в связи с чем, аппараты данного типа подразделяются на следующие группы:

2 Какие существуют системы смазки в поршневых компрессорах?

В конструкции поршневых компрессоров используют две самостоятельные системы смазывания:

Смазка цилиндров и сальников

Смазывание быстроизнашивающихся элементов цилиндра, таких как компрессорных клапанов, поршневых колец, бандажных колец и сальников, необходимо осуществлять согласно рекомендациям, которые указывает производитель компрессорной техники в технической документации. Срок службы данных компонентов напрямую зависит от соответствующего типа смазочного материала, его объема и периодичности смазывания.

Смазывание цилиндров и сальников поршневых компрессоров выполняется одним из трех способов:

1. Разбрызгивание масла из картера.

Данный способ применяется в компрессорах бескрейцкопфного типа (*). Из ванны картера масло захватывается специальными разбрызгивателями, и распределяется по поверхности цилиндра во время движения поршня. При последующих оборотах вала поршень захватывает поступившее масло и переносит на другие рабочие поверхности цилиндра. Главным недостатком данного способа является отсутствие регулирования расхода смазочного материала. Кроме того, контакт большого объема масла с горячим воздухом создает повышенное содержание нагара внутри цилиндра, и возможно неравномерное распределение смазочного масла по всем компонентам цилиндра..

На Рисунке стрелками изображены потоки распределения смазочного материала внутри цилиндра воздушного компрессора.

(*)Бескрейцкопфные компрессоры – агрегаты, отличающиеся простотой конструкции и малой производительностью. Благодаря своим массогабаритным характеристикам, данные аппараты получили широкое распространение в передвижных транспортных установках, а также в условиях с высокими требованиями к компактности и малому весу.

2. Впрыскивание распыленного масла в поступающий воздушный поток.

Смазывание впрыском распыленного масла в поток вса¬сываемого газа используется в многоступенчатых бескрейцкопфных компрессорах. Данный метод позволяет смазывать те части цилиндров, которые не примыкают к картеру. С этой целью часть воздушного потока поступает в цилиндры через полость картера, которая заполнена мелкодисперсным маслом, и далее уже с парами масла выбрасывается в цилиндр. Однако данный способ не позволяет полностью охватить все рабочие поверхности цилиндра. К тому же, тесный контакт некоторых газов с масляным туманом значительно снижают его качество, поэтому данный способ нельзя назвать наилучшим.

3. Смазывание цилиндров и сальников под давлением.

Данный способ имеет другое название – принудительное смазывание цилиндра. Он применяется чаще всего в крейцкопфных компрессорах. Подача смазочного материала осуществляется плунжерным насосом — лубрикатором. В компрессорах горизонтального типа подача масла осуществляется в верхней точке, или в двух точках – при большом диаметре цилиндра (более 500 мм). Компрессоры с вертикальным расположением цилиндров, также имеют одну или более точек входа масла. Их количество также зависит от диаметра цилиндров.

От насоса масло поступает по маслопроводам. Чтобы контролировать поступление смазочных материалов на входах устанавливают специальные контрольные краники с обратными клапанами, которые предупреждают выброс масла или сжатого воздуха из цилиндра при открытом кранике. Данный способ является наиболее качественным, так как позволяет полностью смазать все рабочие поверхности цилиндра и его компонентов.

Смазка механизмов движения

Смазывание движущихся элементов поршневого компрессора выполняется двумя способами:

Смазку разбрызгиванием масла по рабочим поверхностям механизмов движения используют в компрессорах с малыми габаритами, и предназначенных для кратковременных работ (например, для работы с пневматическим гайковертом). В ванну картера заливают масло, которое при вращении вала переходит в состояние тумана и уже затем через подшипниковые узлы попадает на трущиеся поверхности.

Данный метод не позволяет эффективно отводить тепло, поэтому систему разбрызгивания чаще всего применяют в бытовых или полупрофессиональных моделях компрессоров. Другим недостатком метода является недостаточный контроль за уровнем масла в картере, ввиду чего может быть недолив или переизбыток смазки в компрессоре. Также возможно быстрое загрязнение масла, засорение фильтров и попадание грязи и масла в сжатый воздух.

Принудительное смазывание движущих механизмов выполняется через картер компрессора путем подачи масла шестеренчатым насосом по замкнутому циклу. Поэтому данный способ имеет другое название – циркуляционный. Смазочный материал поступает к насосу через фильтр грубой очистки. Затем после насоса масло проходит через щелевой (пластинчатый) фильтр и холодильник, и попадает на механизмы. Часть масла по отверстиям в коленчатом вале выходит к шатунным подшипникам и далее, по сверлениям в шатуне или по специальным трубам, прикрепленным к шатуну, перемещается к пальцу крейцкопфа. Другая часть масла поступает к трущимся поверхностям крейцкопфа. Принудительная система смазывания снабжается манометрами и перепускным клапаном для регулирования давления.

Способ принудительного смазывания движущихся элементов является более экономичным, так как масло остается внутри компрессора, а также – наиболее продуктивным в части охвата смазкой всех компонентов агрегата.

На Рисунке 2 пунктирами изображена замкнутая система принудительного смазывания цилиндра и сальников воздушного компрессора.

3 Какими качествами должно обладать смазочное масло для воздушных компрессоров?

Требования, предъявляемые к смазочным материалам для воздушных компрессоров

4 Последствия чрезмерного смазывания или отсутствия смазки в поршневых компрессорах

Отсутствие смазочного материала, также как и чрезмерное смазывание движущихся частей компрессора и цилиндров, одинаково негативно сказываются на работе агрегатов.

Переизбыток смазки приведет к:

Последствия нехватки смазочного масла:

Надежность системы, используемой для распределения смазочного материала для смазки деталей цилиндра, является также важной для общей надежности работы поршневых компрессоров, как и использование соответствующих смазочных материалов и правильного выбора расходов их подачи.

Замена сальника кондиционера

Есть 2 способа замены сальника в компрессоре кондиционера:

В первом случае, демонтаж сальника произвести не составляет труда, т.к. компрессор кондиционера уже разобран (ремонтировался или диагностировался) и для его сборки необходимо заменить сальник на новый.

Второй случай актуален при замене сальника без съема компрессора или без его разборки. Например, когда компрессор полностью исправен, но имеет течь масла через сальник торцевого уплотнения (сальник вала). В этом случае компрессора разбирать не обязательно, нужно просто заменить сальник.

Как подобрать новый сальник

Сальник подбирается по размерам, для точного подбора необходимо знать его диаметр и высоту посадочного места (толщину без носика), иногда удается подобрать по типу корпуса компрессора.

Как запрессовать сальник

В обоих случаях сальник ставится через специальную оправку, которая позволяет сальнику расшириться до диаметра вала, и пройти шлицы вала или его торец без повреждений сальника. При запрессовке сальника необходимо поставить его правильной стороной, т.е. резиновым носиком к корпусу компрессора, т.е. после его запрессовки внутри шейки компрессора будет видна металлическая часть сальника. Перед установкой сальник необходимо обильно смазать маслом. Оправку тоже. Масло нужно использовать именно то, которое предназначено для конкретного компрессора.

Почему нельзя оставить старый сальник?

В первом видео мы показываем два сальника компрессора кондиционера старый и новый, диаметр внутреннего уплотнения сальника на новом сальнике меньше, потому что оно расправляется при посадке на вал. Поэтому старое уплотнение не пригодно для повторной установки.

Как и зачем правильно заправлять маслом компрессор кондиционера

Один из наиболее важных аспектов, который позволит избежать проблем с компрессорами кондиционеров — это использование специального компрессорного масла.

Масло, используемое в системе кондиционирования, предназначено в первую очередь для смазывания подвижных компонентов компрессора и иглы расширительного клапана (ТРВ). Кроме того, масло обеспечивает охлаждение компрессора. Как и в случае с хладагентом, масло в системе кондиционирования должно обладать способностью сохранять свои свойства во время длительного срока эксплуатации. Выбор правильного масла для системы кондиционирования имеет критическое значение.

Второй, но не менее важный аспект, влияющий на срок службы и качество работы компрессора кондиционера,- это количество масла в системе:

В ситуации с ремонтом компрессора кондиционера, полной его переборкой и удаления всего масла из системы, заправка масла осуществляется по нормативу и заправляется полный объём регламентируемый производителем.

Варианты заправки масла в компрессор

Существуют различные процедуры заправки масла в компрессор в зависимости от его модели, наличия или отсутствия заливной горловины для масла.

При наличии заливной горловины, масло заправляется в объеме 80% от полного объема системы в заливную горловину, оставшиеся 20% добавляют в канал всасывания (широкий канал) и производят несколько оборотов вала компрессора для всасывания и распределения масла в компрессоре, что при первом запуске компрессора позволит избежать гидроудар.