зачем нужен водород на тэц

Системы охлаждения генераторов

Во время работы синхронного генератора его обмотки и активная сталь нагреваются.

Допустимые температуры нагрева обмоток статора и ротора зависят в первую очередь от применяемых изоляционных материалов и температуры охлаждающей среды. По ГОСТ 533-76 для изоляции класса В (на асфальтобитумных лаках) допустимая температура нагрева обмотки статора должна находиться в пределах 105°С, а ротора 130°С. При более теплостойкой изоляции обмоток статора и ротора, например, классов F и Н, пределы допустимой температуры нагрева увеличиваются.

Для того чтобы температура нагрева не превышала допустимых значений, все генераторы выполняют с искусственным охлаждением.

По способу отвода тепла от нагретых обмоток статора и ротора различают косвенное и непосредственное охлаждение.

При непосредственном охлаждении охлаждающее вещество (газ или жидкость) соприкасается с проводниками обмоток генератора, минуя изоляцию и сталь зубцов, т.е. непосредственно.

Отечественные заводы изготовляют турбогенераторы с воздушным, водородным и жидкостным охлаждением, а также гидрогенераторы с воздушным и жидкостным охлаждением.

Воздушное охлаждение генератора

Проточную систему охлаждения применяют редко и лишь в турбогенераторах мощностью до 2 MBА, а также в гидрогенераторах до 4 MBА. При этом через генератор прогоняется воздух из машинного зала, который быстро загрязняет изоляцию обмоток статора и ротора, что в конечном счете сокращает срок службы генератора.

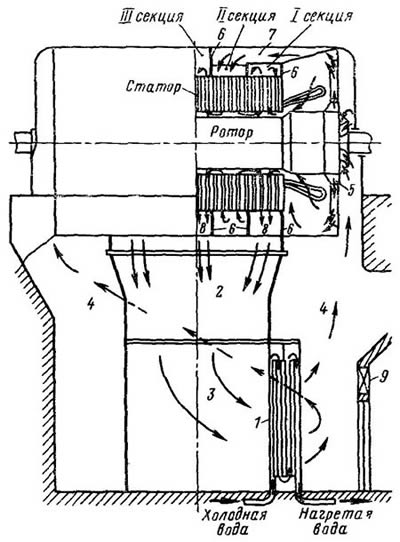

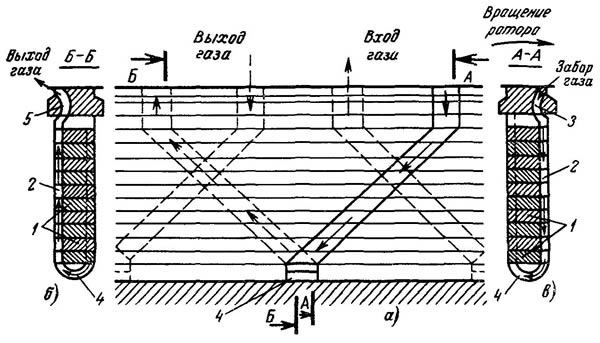

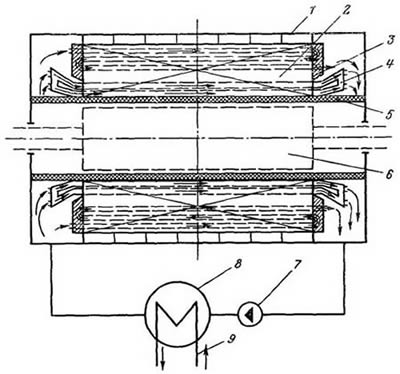

При замкнутой системе охлаждения один и тот же объем воздуха циркулирует по замкнутому контуру. Схематично циркуляция воздуха при таком охлаждении для турбогенератора представлена на рис.1. Для охлаждения воздуха служит воздухоохладитель 1, по трубкам которого непрерывно циркулирует вода. Нагретый в машине воздух выходит через патрубок 2 в камеру горячего воздуха 3, проходит через воздухоохладитель и через камеру холодного воздуха 4 снова возвращается в машину. Холодный воздух нагнетается в машину встроенными вентиляторами 5. В генераторах с большой длиной активной части холодный воздух подается с обоих торцов машины, как это показано на рис.1.

Рис.1. Замкнутая система воздушного охлаждения турбогенератора

В целях повышения эффективности охлаждения турбогенераторов, длина активной части которых особенно велика, а воздушный зазор мал, используют многоструйную радиальную систему вентиляции. Для этого вертикальными плоскостями 6 делят систему охлаждения турбогенераторов на ряд секций. В каждую секцию воздух поступает из воздушного зазора (I и III секции) или из специального осевого канала 7 (II секция).

Для увеличения поверхности соприкосновения нагретых частей с охлаждающим воздухом в активной стали машины выполняют систему вентиляционных каналов. Пройдя через радиальные вентиляционные каналы в стали, нагретый воздух уходит в отводящие камеры 8. Многоструйная вентиляция обеспечивает равномерное охлаждение турбогенератора по всей длине. Для восполнения потерь в результате утечек предусмотрен дополнительный забор воздуха через двойные масляные фильтры 9, установленные в камере холодного воздуха.

Отечественные заводы изготовляют турбогенераторы с замкнутой системой воздушного охлаждения мощностью до 12 МВт включительно.

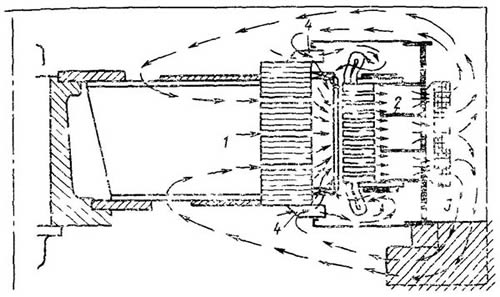

Замкнутая система косвенного охлаждения воздухом у гидрогенераторов применяется значительно шире. Наиболее крупный генератор с косвенным воздушным охлаждением серии СВ мощностью 264,7 MBА выпущен ПО «Электросила» для Братской ГЭС. Схема вентиляции гидрогенератора показана на рис.2.

В гидрогенераторах охлаждение явнополюсных роторов облегчается благодаря наличию межполюсных промежутков и большей поверхности охлаждения ротора.

Охлаждение гладкого ротора турбогенератора менее эффективно, так как в рассматриваемом случае он охлаждается только со стороны воздушного зазора. Последнее обстоятельство в значительной мере определяет ограниченные возможности воздушного охлаждения для турбогенераторов. У генераторов с воздушным охлаждением предусматривается устройство для тушения пожаров водой.

Косвенное водородное охлаждение турбогенераторов

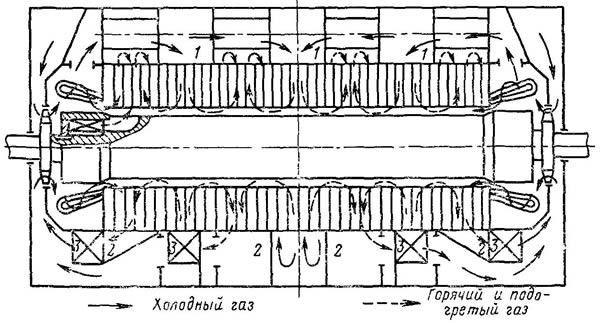

Турбогенераторы с косвенным водородным охлаждением имеют в принципе такую же схему вентиляции, как и при воздушном охлаждении. Отличие состоит в том, что объем охлаждающего водорода ограничивается корпусом генератора, в связи с чем охладители встраиваются непосредственно в корпус. Размещение газоохладителей и газосхема циркуляции водорода внутри генератора представлены на рис.3.

Водородное охлаждение эффективнее воздушного, так как водород как охлаждающий газ по сравнению с воздухом имеет ряд существенных преимуществ. Он имеет в 1,51 раза больший коэффициент теплопередачи, в 7 раз более высокую теплопроводность. Последнее обстоятельство предопределяет малое тепловое сопротивление прослоек водорода в изоляции и зазорах пазов.

Значительно меньшая плотность водорода по сравнению с воздухом позволяет уменьшить вентиляционные потери в 8-10 раз, в результате чего КПД генератора увеличивается на 0,8-1%.

Отсутствие окисления изоляции в среде водорода по сравнению с воздушной средой повышает надежность работы генератора и увеличивает срок службы изоляции обмоток. К достоинствам водорода относится и то, что он не поддерживает горения, поэтому в генераторах с водородным охлаждением можно отказаться от устройства пожаротушения.

Чем выше избыточное давление водорода, тем эффективнее охлаждение генератора, следовательно, при одних и тех же размерах генератора можно увеличить его номинальную мощность. Однако при избыточном давлении более 0,4-0,6 МПа прирост мощности генератора не оправдывает затрат на преодоление возникающих при этом технических трудностей (усложнение работы уплотнений и изоляции обмоток). Поэтому давление водорода в современных генераторах более 0,6 МПа не применяется.

Генераторы с косвенным водородным охлаждением могут при необходимости работать и с воздушным охлаждением, но при этом их мощность соответственно уменьшается.

Источником водорода на современных ТЭС являются электролизные установки, в которых водород получают путем электролиза воды. В отдельных случаях водород доставляется в баллонах с электролизерных заводов.

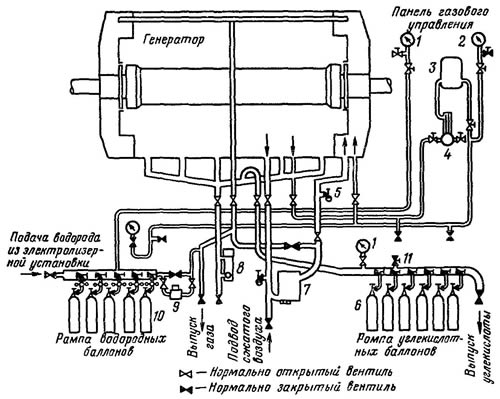

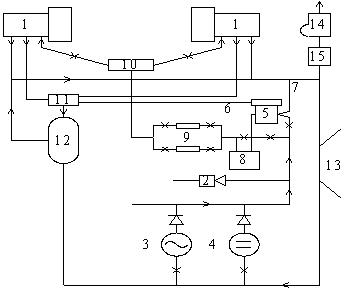

На рис.4 показана принципиальная схема газового хозяйства системы водородного охлаждения.

При заполнении корпуса генератора водородом воздух сначала вытесняется инертным газом (обычно углекислотой) во избежание образования гремучей смеси. Углекислота под давлением из баллона 6 подается в нижний коллектор, при этом более легкий воздух вытесняется через верхний коллектор и открываемый на это время вентиль «Выпуск газа». В результате смешивания газов при вытеснении расход углекислоты на данную операцию составляет два-три объема корпуса генератора. После того как весь объем будет заполнен углекислотой при концентрации около 90%, в верхний коллектор подают под давлением водород, который вытесняет углекислоту через нижний коллектор и открываемый вентиль «Выпуск углекислоты». Как только чистота водорода в корпусе достигнет заданного уровня, вентиль «Выпуск углекислоты» закрывают и доводят давление водорода в корпусе до нормального. Вытеснение водорода производят углекислотой, которая затем вытесняется сжатым воздухом.

Автоматическое поддержание давления водорода в корпусе генератора осуществляется клапаном давления 9. Контроль максимального и минимального давления водорода производится взрывобезопасным электроконтактным манометром 2, установленным на панели газового управления. Автоматический контроль чистоты водорода осуществляется газоанализатором 3, и, кроме того, через определенные промежутки времени водород берут на химический анализ в лабораторию.

При снижении процентного содержания водорода ниже допустимого восстановление чистоты его осуществляется путем выпуска из генератора загрязненного водорода и добавления чистого водорода. Эта операция называется продувкой.

В целях осушки водорода, находящегося в генераторе, предусмотрен осушитель 7, заполняемый хлористым кальцием или силикагелем.

Для современных турбогенераторов с целью осаждения влаги из охлаждающего газа применяют специальные фреоновые холодильные машины. Указатель наличия жидкости 8 служит для подачи сигнала о появлении воды или масла в корпусе генератора.

Электромашиностроительные заводы в СССР выпускали серию генераторов ТВ (ТВ2) мощностью до 150 МВт включительно с использованием косвенного водородного охлаждения, которые эксплуатируются на многих ТЭС.

Непосредственное водородное охлаждение турбогенераторов

Еще больший эффект по сравнению с косвенным водородным охлаждением дает непосредственное (внутреннее) охлаждение, когда водород подается внутрь полых проводников обмотки.

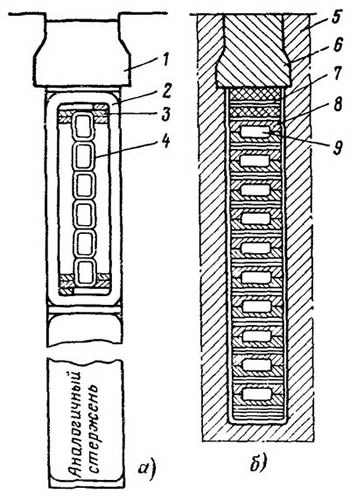

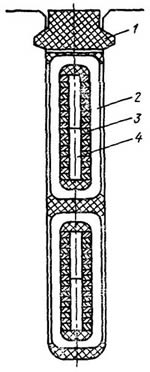

В генераторах серии ТВФ применяется косвенное охлаждение обмоток статора водородом и непосредственное (форсированное) охлаждение обмотки ротора. Система вентиляции роторов генераторов серии ТВФ представлена на рис.5.

Охлаждающий газ забирается из зазора с последующим выбросом нагретого газа обратно в зазор. При этом проводники 1 обмотки ротора выполняются сплошными прямоугольного сечения, а на боковых поверхностях их фрезеруются косые вентиляционные каналы 2. При работе генератора (вращении ротора) водород поступает в заборное отверстие 3 и, проходя по косому вентиляционному каналу до дна паза 4, выходит уже с другой стороны паза (катушки) в другой канал и через выпускное отверстие 5 попадает снова в зазор.

Генераторы серии ТГВ мощностью 200 и 300 МВт имеют несколько иную систему охлаждения ротора. Водород циркулирует в аксиальных прямоугольных каналах, которые образуются корытообразными проводниками обмотки возбуждения.

В генераторах этого типа выполнено также непосредственное охлаждение обмоток статора. Водород подается в тонкостенные трубки из немагнитной стали, заложенные внутри стержней обмотки (рис.6) и открытые в лобовых частях.

В обоих типах генераторов (ТГВ и ТВФ) давление водорода в корпусе поддерживается 0,2-0,4 МПа.

Генераторы с непосредственным водородным охлаждением на воздушном охлаждении работать не могут, так как обмотка, рассчитанная на форсированное охлаждение водородом, при работе на воздушном охлаждении перегреется и выйдет из строя. Поэтому при появлении больших утечек водорода из генератора, сопровождающихся глубоким и быстрым снижением давления водорода, генератор с непосредственным охлаждением должен быть аварийно разгружен и отключен от сети. Включение в сеть отключенного генератора может быть произведено лишь после устранения утечек и перевода его на водород, если для отыскания утечек он был переведен на воздух.

Непосредственное жидкостное охлаждение генераторов

При выполнении непосредственного жидкостного охлаждения генераторов в качестве охлаждающей жидкости применяют дистиллированную воду или масло, которые обладают более высокой теплоотводящей способностью по сравнению с водородом и, следовательно, позволяют еще больше увеличить единичные мощности генераторов при сохранении их размеров.

Дистиллированная вода как охлаждающее вещество по сравнению с маслом имеет значительно больше достоинств: более высокие теплоотводящие свойства, пожаробезопасность. Поэтому в большинстве случаев мощные генераторы, которые выпускались в СССР, выполнялись с водяным охлаждением.

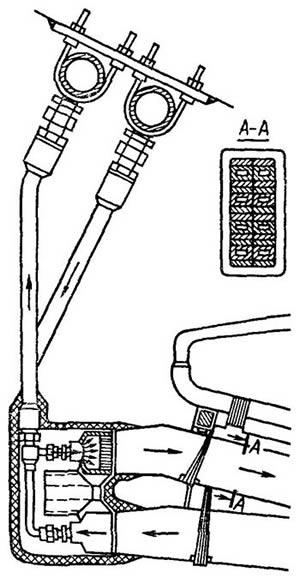

Рис.7. Устройство ввода и вывода воды для охлаждения обмотки статора

На рис.7 показана конструкция гидравлических соединений обмотки статора с водяным охлаждением и дан разрез обмотки по одной параллельной ветви. Как видно из разреза, обмотка статора выполнена из сплошных и полых медных элементарных проводников прямоугольного сечения, по которым циркулирует вода.

Питание обмотки водой осуществляется путем подвода ее к каждой параллельной ветви с помощью шлангов из пластмассы, обладающей высокой электрической прочностью и необходимой эластичностью (например, фторопласт-4).

Охлаждение обмотки статора водой в сочетании с непосредственным охлаждением обмотки ротора и активной стали водородом применяется в турбогенераторах типа ТВВ мощностью 160-800 МВт.

Опыт эксплуатации турбогенераторов серии ТВВ показал, что они имеют значительные резервы в системе охлаждения. В результате была предложена новая единая серия генераторов ТВВ и одновременно ТВФ, которые также используют систему форсированного охлаждения ротора. Новые машины за счет использования более высоких электромагнитных нагрузок (в основном линейной токовой нагрузки и плотностей тока), улучшения конструкции системы охлаждения получились легче и надежнее своих предшественников. Расход материалов на изготовление новой серии генераторов ТВВ-160-2ЕУЗ на 20% меньше, чем ранее выпускавшихся генераторов ТВВ-165-2УЗ. Новые генераторы имеют также лучшие температурные характеристики по сравнению с ранее выпускавшимся генератором ТВВ-165-2УЗ.

Водяное охлаждение статорной обмотки по аналогичной схеме применяется также в мощных вертикальных гидрогенераторах типа СВФ. Обмотка ротора и активная сталь таких генераторов имеют непосредственное воздушное охлаждение.

Выполнение непосредственного охлаждения ротора генератора связано с большими трудностями, особенно в отношении подвода воды к вращающемуся ротору.

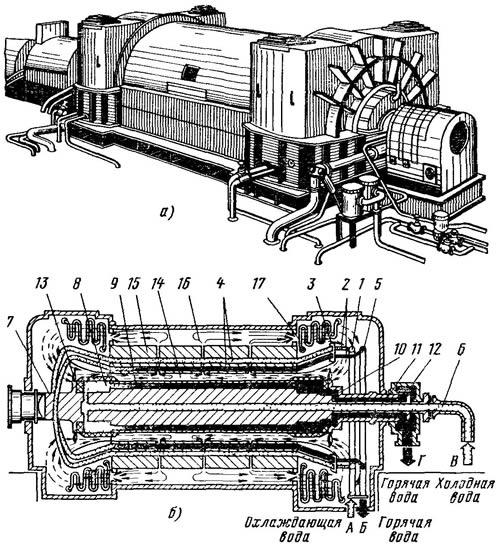

Холодная дистиллированная вода поступает по патрубку А в напорный кольцевой коллектор 1 и из него с помощью изолирующих шлангов 2 подводится к головкам 3 и стержням 4 обмотки статора генератора. Стержень обмотки сплетен из групп транспонированных проводников, причем каждая группа состоит из одного полого и трех сплошных проводников. По трубчатым проводникам циркулирует дистиллированная вода, которая, нагреваясь, поступает в сливной кольцевой коллектор 5, откуда по патрубку Б выходит во внешнюю систему.

Для охлаждения обмотки ротора холодная вода по патрубку В подводится через скользящее уплотняющее соединение в торце вала ротора 6 и через центральное отверстие поступает внутрь ротора 7. Затем через отверстие 8 вода поступает в каналы 9 проводников обмотки, уложенных в пазы ротора, и, нагреваясь, поступает в сливные каналы 10 и 11, откуда через радиальные отверстия вала ротора 12 выводится во внешнюю систему через патрубок Г.

Во внешней системе нагретая дистиллированная вода проходит через трубки теплообменника и охлажденная при помощи насосов вновь подается к обмоткам статора и ротора (со стороны возбудителя).

Внутри генератора циркуляцию водорода обеспечивают осевые вентиляторы 13, установленные по концам вала ротора. Холодный водород при этом прогоняется вентиляторами в зазор 14 и оттуда поступает в систему радиальных каналов 16 сердечника статора 15. Нагревшись, водород поступает в газовые охладители 17 и из них вновь к вентиляторам 13.

В результате высокоэффективной системы охлаждения турбогенератор ТГВ-500 имеет размеры и массу даже несколько меньшие, чем ТГВ-300. Водяное охлаждение обмоток ротора и статора находит применение в капсульных гидрогенераторах типа СГКВ.

Бумажно-масляная изоляция позволяет применять более высокие номинальные напряжения для генераторов без значительного увеличения затрат. Так, например, генератор ТВМ-500 спроектирован на напряжение 36, 75 кВ, в то время как обычно для генераторов такой мощности применяется напряжение 20 кВ. Увеличение номинального напряжения позволило уменьшить ток статора почти в 2 раза и облегчить токоведущие части.

Применение масляного охлаждения статоров гидрогенераторов дало возможность увеличить напряжение обмотки до 110 кВ (генератор 15 MBА Сходненской ГЭС), что позволяет включать генератор в сеть без промежуточной трансформации.

Принципиальная схема циркуляции охлаждающего масла для генератора типа ТВМ представлена на рис.9, а на рис.10 показан разрез по пазу статора такого генератора.

Принудительная циркуляция масла внутри аксиальных каналов в обмотке и стали статора обеспечивает достаточно интенсивный отвод тепла.

Пространство, в котором вращается ротор генератора, отделяется от статора, заполненного маслом, изоляционным цилиндром.

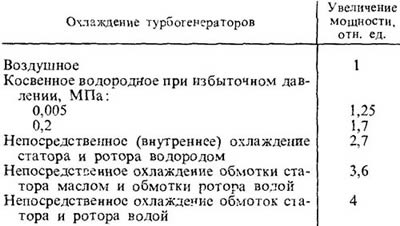

Сравнительная эффективность различных способов охлаждения генераторов может быть показана путем сопоставления мощностей при одних и тех же габаритах генератора (табл.1).

Таблица 1

Эффективность различных систем охлаждения

В процессе эксплуатации ведется непрерывный контроль за нагревом активных частей генераторов. Температура обмотки и стали статора контролируется с помощью температурных датчиков, в качестве которых используются термосопротивления. Они закладываются заводом-изготовителем на дно паза (для измерения температуры стали) и между стержнями (для измерения температуры меди) в местах предполагаемого наибольшего нагрева машины. Температура измеряется с помощью указывающих и регистрирующих приборов.

Система водородного охлаждения генератора, принципы, уплотнение генераторов

Снабжение генератора водородом производится от водородной установки, состоящей из электролизной и ресиверов. Если вблизи станции имеется электролизный завод, то на станции сооружается помещение для разгрузки, хранения и разрядки водородных баллонов. Баллоны доставляются в контейнерах, затем их присоединяются к разрядному коллектору. Давление здесь около 15 МПа. Через редуктор осуществляется связь с коллектором ресиверов. Нормально к коллектору ресиверов и связанной с ними водородной линии Г подключены 1-2 ресивера. Остальные предназначены для хранения аварийного запаса водорода. Давление в ресиверах 0,3- 0,5 МПа (контролируется манометрами). Предохранительные клапаны защищают ресиверы от повышения давления газа. Огнепреградители служат для предотвращения проникновения огня в ресивер при загорании водорода, выходящего из клапана, как от случайной искры, так и от самовоспламенения, возможного при большой скорости истечения водорода.

Огнепреградители выполняются в виде цилиндра высотой 0,4-0,5 м, диаметром 0,1 м, заполненного мелким гравием. Внизу цилиндра — сетка, не допускающая падения гравия в трубу.

Рис.1. Схема водородной установки

1 – баллоны в контейнерах; 2 – разрядный коллектор; 3 – редуктор; 4 – коллектор ресиверов; 5 – ресиверы; 6 – манометры; 7 – предохранительные клапаны; 8 – огнепреградители.

По ПТЭ: Суммарная емкость ресиверов должна быть такой, чтобы запас водорода в них был равен десятидневному эксплуатационному расходу плюс количество, нужное для заполнения генератора с наибольшим газовым объемом.

Масло поступает в канавку и делится на два потока: 1) в сторону воздуха (создает масляную пленку между вкладышем и диском, а также осуществляет смазку трущихся поверхностей и их охлаждение); 2) второй — в сторону водорода (при этом давление масла больше давления водорода на 0,035-0,09 МПа). Расход масла невелик: 3-5 л/мин. Пружина создает дополнительное усилие. Рабочая поверхность торцевого уплотнения выполняется из баббита. При нарушении маслоснабжения он плавится и не допускает более серьезных нарушений.

Рассмотрим схему маслоснабжения уплотнений генератора (рис.3)

Перевод генератора с воздуха и наоборот выполняется с предварительным вытеснением этих газов углекислым газом или азотом, чтобы не до-пускать образования взрывоопасной смеси.

Схема углекислотной установки аналогична водородной.

Имеются углекислотные баллоны 1 и ресиверы 5, разрядный коллектор 2 и коллектор ресиверов 4, от которого отходит линия к Г. Для ускорения процесса разрядки баллонов на линии устанавливается паровой или водяной испаритель 3. Чтобы не было обмерзания разрядного коллектора и вентилей рекомендуется за вентилями поддерживать температуру 10 — 20°С. В баллонах углекислота находится в жидком состоянии, после испарителя — газ, который идет в ресиверы. Разрядный коллектор заключен в трубу большого диаметра, по которой циркулирует вода, что дополняет испаритель и ускоряет разрядку баллонов.

Уплотнения генератора

На генераторах с непосредственной системой охлаждения применяют торцевые уплотнения. Они могут иметь разную конструкцию, но идея многих похожа. Рассмотрим принцип действия уплотнений (рис.2).

1-торцевой упорный диск на валу генератора, 2-вкладыш уплотнения, 3-корпус уплотнения, 4- пружина, 5-канавка, по которой проходит уплот-няющее масло, 6- баббитовый вкладыш.

Рис.2

Основным источником маслоснабжения уплотнений является инжектор, в сопло которого подается масло из системы регулирования. За счет эжектирующего действия струи температура масла на выходе меньше на 4-6, чем в системе регулирования.

Устранение ненормальностей в работе газо-масляной системы

Газовая панель генератора оборудована рядом световых табло и звуковыми сигналами:

«Понизилась чистота водорода в генераторе». Чаще всего, больше слив масла в сторону водорода. Необходимо продуть свежим водородом, проверить слив.

«Понизилось давление водорода в генераторе». Подпитать и проверить. Причиной может быть снижение температуры при снижении нагрузки, если нет автоматики. Может быть неисправен РД или разрыв трубки в газоохладителе. Утечки сначала маленькие, затем увеличиваются. Если не удалось устранить причину, то Г отключают и вытесняют водород углекислотой.

«Повысилась температура масла на сливе из уплотнений». Следует проверить температуру баббита, входящего масла. Причиной может быть неисправность маслоохладителей или дефект уплотнений.

«Появилась вода или масло в корпусе генератора». Необходимо слить воду или масло из УЖИ и проверить, как быстро накопится жидкость вновь. Причины: течь в газоохладителе, превышение давления воды над водородом. Газоохладители отключаются поочередно на 1-2 часа, делают заглушки. Разрешается заглушать не более 5-10% общего числа трубок. Другой причиной может быть отпотевание газоохладителей, повышенная влажность водорода. Необходимо повысить температуру воды, снизить влажность путем продувки. Причиной появления масла может быть увеличение слива в сторону водорода.

«Подплавился баббит». Причина — снижение давления или прекращение поступления масла. Последствия серьезные. Появляется дым и выброс масла из подшипников, снижается давление водорода. Генератор должен быть аварийно остановлен.

Читайте так же оcтруктуре передачи электроэнергиина нашем сайте.

От сжигания до электролиза: история водородного транспорта и проблемы массовой эксплуатации

Мало кто знает, что впервые водород начали массово применять в автомобильных двигателях внутреннего сгорания в Советском Союзе во время Великой Отечественной войны. Его подавали в цилиндры полуторок из дирижаблей, у которых газовые смеси отработали свой срок. Делали это не от хорошей жизни, а исключительно из-за нехватки бензина, и с окончанием войны практика ушла в небытие. Однако в последующие годы водородная тема всплывала еще много раз.

Далее — краткая история водородного транспорта и подборка фактов о том, почему водород — превосходное топливо и почему он, скорее всего, не станет основным игроком в частном сегменте.

В основе исторической части статьи лежит лекция к. т. н. Евгения Захарова, заведующего кафедрой технической эксплуатации и ремонта автомобилей ВолгГТУ, которая прошла в волгоградской Точке кипения.

Почему водород — превосходное топливо

Водород — первый химический элемент в таблице Менделеева. Это газ с самой маленькой молярной массой — он легче воздуха в 14,5 раз. Обладает очень высоким коэффициентом диффузии, то есть отлично смешивается с любыми другими газами.

Это самый распространенный элемент во всей нашей Вселенной. В связанном состоянии водород находится в составе молекулы воды, так что на Земле с его доступностью также нет никаких проблем.

Как человек с образованием инженера-автомеханика по специальности «двигатель внутреннего сгорания», я считаю, что водород — уникальное топливо для автомобильного двигателя. От других видов топлива его отличают:

Самая высокая теплота сгорания. При сжигании одного килограмма бензина мы можем получить 45 МДж теплоты, а при сжигании такого же количества водорода — почти в три раза больше, 120 МДж теплоты. И это низшая теплота сгорания водорода.

Широкие пределы воспламенения. Можно воспламенить как очень бедную топливо-воздушную смесь, в которой по массе мало водорода, так и очень богатую. Предел воспламенения смеси водорода с воздухом — от 0,2 до 10 единиц. Для сравнения: у бензовоздушной смеси коэффициент избытка воздуха должен быть в диапазоне 0,7–1,2.

Самая высокая скорость сгорания. Этот параметр очень важен с точки зрения достижения необходимых характеристик автомобильного двигателя, в частности эффективной работы в цикле. В одном и том же двигателе скорость сгорания водорода будет примерно в три раза выше, чем скорость сгорания бензовоздушной смеси.

С чего началось применение водорода на транспорте

Редко встретишь человека, который знает, что пионером в области массового применения водорода в качестве топлива для автотранспорта был Советский Союз.

В этом контексте чаще вспоминают Германию, Японию или США. Возможно, из-за того, что идея возникла в очень тяжелый период для нашего государства — во время Великой Отечественной войны.

Водородная лебедка для аэростата

С первых дней войны Ленинград подвергался массированным бомбардировкам. Чтобы защитить город, по всей его территории развернули так называемые посты аэростатных заграждений.

Аэростат — это легкая оболочка из прорезиненной баллонной материи, алюминированная снаружи и заполненная водородом. Его поднимали на тросе на определенную высоту. К тросу присоединяли взрывчатый заряд.

Посты аэростатного заграждения показали неплохую эффективность. Находясь на высоте километра и выше, аэростаты не давали немецким пилотам снизиться для прицельного бомбометания, поскольку они могли встретиться с тросом, зацепить взрывчатый заряд и погибнуть. В итоге бомбы сбрасывали на большей высоте, и точной атаки не получалось.

Сделать герметичную оболочку для водорода очень сложно. Газ постепенно выходил, взамен туда попадали кислород и влага, и аэростаты теряли подъемную силу. По регламенту раз в 20 дней их спускали на тросах и перезаправляли водородом. Для этого использовали лебедки, установленные на знаменитых грузовиках-полуторках.

Лебедку приводил в движение двигатель автомобиля, работающего на традиционном топливе — бензине. Однако уже с началом октября 1941 года поставки бензина в Ленинград практически прекратились.

Сначала аэростаты спускали вручную. Это был нелучший выход, так как служили на тех постах в основном молодые девушки. Потом предложили другое решение — использовать электродвигатели. Оно тоже не подошло: из-за эвакуации оборудования Волховской ГЭС город остался практически без электричества.

И тогда молодому лейтенанту Борису Шелищу пришла идея использовать в двигателе внутреннего сгорания вместо бензина гремучую смесь водорода с воздухом, которую брали из тех самых спущенных на перезаправку аэростатов.

Получив одобрение у руководства, он начал экспериментировать. На удивление двигатель отлично заработал на смеси водорода с воздухом. Правда, не обошлось без происшествий. Во время первых экспериментов сгорели два аэростата, взорвался газгольдер, а самого Бориса Шелища контузило. Тогда для безопасной эксплуатации воздушно-водородной смеси он придумал специальный водяной затвор, исключающий воспламенение при вспышке во всасывающей трубе двигателя.

В итоге уже к ноябрю 1941 года все ленинградские посты заграждения перешли на водородное топливо.

Первая зима (1941–1942 года) была самой тяжелой для жителей блокадного Ленинграда. Именно тогда погибло больше всего людей. Чтобы поднять дух защитников города, в январе 1942 года было принято решение сделать выставку достижений народного хозяйства. Борису Шелищу предложили поучаствовать — выставить полуторку на водородном топливе.

Выставка проходила в закрытом павильоне. Но во время работы автомобиля не чувствовалось запаха выхлопных газов, поскольку единственный продукт сгорания при сжигании водорода — это водяной пар.

В 1941 году Борис Шелищ оформил патент Советского Союза на свое изобретение — способ работы автомобильного двигателя на водородном топливе. Именно этот патент сделал нашу страну пионером в области водородной энергетики для автомобильного транспорта.

Надо отметить, что посты аэростатного заграждения переводили на водородное топливо и в Москве. Но к концу Великой Отечественной войны проблему с поставками бензина решили и забыли о водородном топливе на многие годы — до 1960-х.

Водород плюс бензин: эксперименты советского автомобилестроения

На стыке 1960–1970-х годов в мире разразился топливный кризис. И в Советском Союзе начали активную работу по изучению альтернативных видов топлива, в частности водорода. Плодами этого труда стало множество интересных прототипов. Ниже приведу пару примеров транспортных средств, которые в качестве топлива потребляли водород в составе бензовоздушных смесей.

Это микроавтобус РАФ 22031:

Их должны были выпустить партией в 200 штук, но из-за политического кризиса дальше прототипа дело не пошло.

Кроме него к началу 1980‑х годов в СССР разные организации создали и испытали опытные легковые автомобили ВАЗ «Жигули», АЗЛК «Москвич», ГАЗ-24 «Волга» и ГАЗ-69, грузовые ЗИЛ-130, микроавтобусы УАЗ, работающие на водороде и бензоводородных смесях.

В Киеве одно время в опытной эксплуатации находились такси на базе «Волги» (ГАЗ-24), которые работали на смеси бензина с водородом. Добавление в смесь 5% водорода (по массе) обеспечивало прекрасные мощностные характеристики и увеличивало экологичность. Замеры токсичности показывали, что выбросы продуктов неполного сгорания — CO и СH — снижались в разы. Плюс на треть сокращалось потребление бензина, а общие эксплуатационные расходы падали на четверть.

Авиастроение

Ко всему прочему Советский Союз стал пионером и в области использования водорода в качестве топлива для авиационных двигателей.

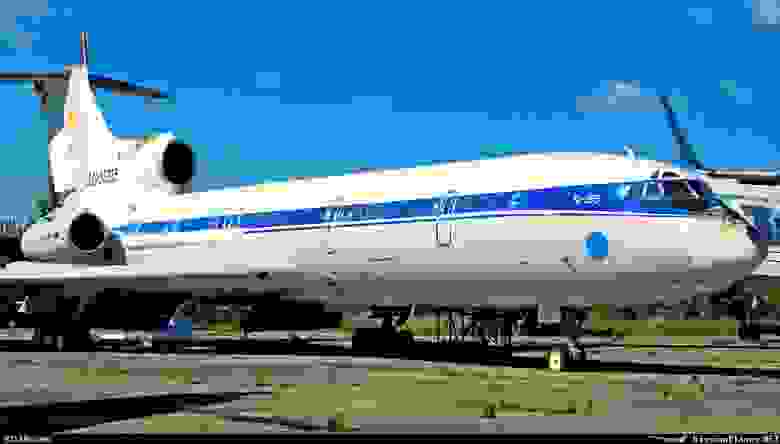

Ниже на снимке самолет Ту-155 — экспериментальный вариант модели Ту-154. В нем для отработки всех возможных условий использования жидкого водорода один из трех двигателей оснастили водородной системой питания.

Этот самолет совершил 12 испытательных полетов, установив 14 мировых рекордов. А на конференции по использованию криогенных технологий в летательных аппаратах, которая проходила в Ганновере, известный американский авиационный инженер Карл Бревер оставил о самолете восторженный отзыв: «Русские совершили в авиации дело, соразмерное полету первого искусственного спутника Земли».

К большому сожалению, с началом перестройки и развалом Советского Союза работы, которые активно вели в 1970–1980 годы, приостановили.

Переход на топливные элементы

Начиная примерно с 90-х годов прошлого века в автомобилестроении начали активно говорить про использование водорода в топливных элементах, хотя до этого уже существовало несколько прототипов. В этом случае КПД силовой установки возрастает до 50–80%, что заметно выше 45%, когда водород горит в цилиндрах.

В настоящее время на рынке присутствует около десяти моделей водородомобилей на топливных элементах. Самый популярный — Hyundai Nexo. За восемь месяцев 2021 года по всему миру продали 11 200 экземпляров этой модели — это 52% всех продаж водородных легковушек.

Пять проблем, мешающих водороду стать массовым

Использование водорода в качестве топлива для автомобильных двигателей связано с рядом проблем. Их нельзя не вспомнить, говоря о водороде как о возможной альтернативе бензину.

Проблема 1. Это очень дорого

Себестоимость производства водорода крайне высока. В чистом виде на Земле он практически отсутствует. Больше всего его в связанном виде, например в воде.

Все помнят простейшие опыты по электролизу воды, когда, подавая электроэнергию на два электрода, можно выделить водород. Как оказалось, это дорогое удовольствие. В таблице стоимость килограмма водорода при разных способах производства. Сравните с ценой бензина.

Способ получения водорода

Себестоимость в долларах США на кг

Паровая конверсия природного газа (метана)

Электролиз воды от электроэнергии из единой энергосистемы

Электролиз воды от электроэнергии ветрогенераторов

Электролиз воды от электроэнергии солнечной электростанции

Сейчас многие городские автобусы переводят именно на метановое топливо, потому что водород просто не может конкурировать с ним по цене. Хотя в борьбе за снижение выбросов CO2 получение водорода из метана методом пиролиза позволяет нивелировать выбросы углекислоты, которая в этом случае концентрируется в виде сажи.

Проблема 2. Сложно держать в автомобиле

Если водород сжать до давления 200 атм, то в одном литре будет всего 16 грамм вещества. Это значит, чтобы иметь достаточный запас топлива на борту автомобиля, нужно возить с собой баллоны очень большого объема (фактически мы будем возить только их).

Есть другой вариант — криогенные технологии. В качестве топлива для авиационного двигателя в Ту-155 использовали именно сжиженный водород. После сжижения в одном литре объема мы получим уже 70 грамм вещества. Но в сравнении с бензином и другими видами топлива это все равно на порядок меньше.

Вид топлива

Плотность, кг/л

Низшая теплота сгорания, МДж/кг