показатель текучести расплава термопластов на практике определяют на

ПОКАЗАТЕЛЬ ТЕКУЧЕСТИ РАСПЛАВА

ТЕРМОПЛАСТОВ

В промышленности для качественной оценки технологич-ности термопластов различных марок и партий используют пока-затель текучести расплава /ПТР/, который определяется по ГОСТ 11645-73 на приборе ИИТР (существует несколько модификаций этого прибора).

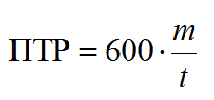

Показатель текучести расплава характеризует вязкость термопластов выше температуры текучести и выражается коли-чеством материала (в граммах), выдавленного через капилляр в течение 10 мин при стандартных для каждого полимера условиях (температура, груз, размеры капилляра и время прогрева матери-ала в цилиндре прибора).

Условия определения ПТР для некоторых термопластов приведены в Приложении 1 (в соответствии с ГОСТ 11645-73).

Оценка ПТР проводится на капилляре диаметром 9,48 мм дли-

ной 8 мм, диаметр отверстия капилляра – 2 мм (или 1мм).

ПТР =

где m – средняя масса экструдата в опыте (загрузке), г;

t – время выдавливания одного экструдата, с.

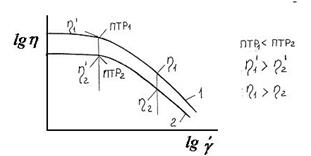

Рисунок 7 – Кривые течения двух полимеров подобны.

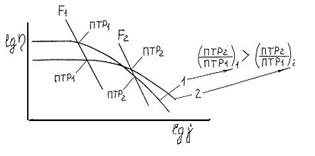

Если кривые течения не подобны (рисунок 8), то по ПТР нельзя сравнивать вязкости разных материалов и их формуемость.

Рисунок 8 – Кривые течения двух полимеров не подобны.

Вязкость и формуемость промышленных материалов можно сравнивать по ПТР в следующих случаях:

· материалы (партии) относятся к одной и той же марке полимера, но имеют разный ПТР;

· материалы относятся к разным базовым маркам по вязкости и имеют разный ПТР;

В этих случаях материалы имеют одинаковый характер зависимости вязкости от скорости сдвига, но разную молекулярную массу.

Вязкость и формуемость промышленных материалов нельзя сравнивать по ПТР в следующих случаях:

· материалы относятся к разным классам полимеров по химическому строению. Кроме того, условия определения ПТР для разных полимеров, как правило, отличаются;

· материалы представляют собой разные типы марок.

Так по ПТР нельзя сравнивать вязкость полимера базо-вой марки и специальной марки, полимера имеющего сши-тое или разветвленное строение, разное ММР;

· иногда нельзя сравнивать по ПТР материалы на базе одного и того же полимера, но выпускаемые разными фир-мами, поскольку они могут иметь разное ММР, содержать добавки, отличаться по структуре.

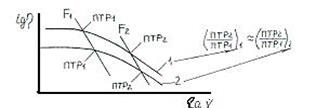

Возможность сравнивать вязкость по ПТР определя—ется по подобию изменения вязкости от скорости сдвига для двух материалов следующим образом. Для каждого из мате-риалов ПТР определяют при нагрузках Р и 10Р.

Если отношение ПТР при Р к ПТР при 10Р близко для анализирумых материалов, то для них вязкость при изменении скорости сдвига изменяется подобно (рисунок 9), и по ПТР можно проводить сравнение вязкости и формуемости этих материалов.

Если отношения ПТР сильно различаются для мате-риалов при нагрузках Р и 10Р. (рисунок 10), то ПТР не может использоваться для сравнения их вязкости и формуемости.

ПТР одного и того же полимера по стандартам разных стран, а также рекомендациям ГОСТ 11645-73 может быть определен при разных условиях. Для сравнения вязкостных свойств полимера по значениям ПТР, определенным при различных условиях, надо рассчитать коэффициент приведе-ния.

материалов с подобным характером течения расплава.

материалов с различным характером течения расплава.

К прив =

где: ЕН – энергия активации вязкого течения в ньютоновской области, кДж/кмоль;

R – газовая постоянная, кДж/(моль . К).

Показатель текучести расплава является более чувстви-тельной к изменению молекулярной массы полимера характе-ристикой, чем относительная вязкость раствора того же поли-мера.

Кроме того, многие полимеры растворимы только при повышенной температуре, что усложняет проведение опытов.

ТЕРМОСТАБИЛЬНОСТЬ РАСПЛАВОВ

ТЕРМОПЛАСТОВ.

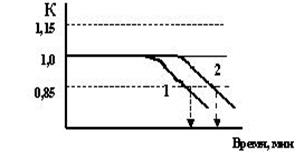

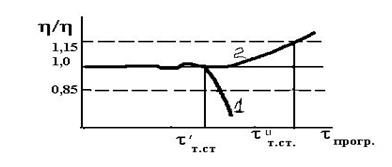

Термостабильность расплавов термопластов опреде-ляется реологическим методом. Термостабильность характе-ризуют временем термостабильности, равном времени про-грева материала при постоянной температуре, за которое вязкость расплава изменяется на 15 % (рисунок 11)

от времени прогрева.

Термоокислительная деструкция термопластов в темпера-турных интервалах переработки данного полимера сопровождается изменением молекулярной массы, что приводит к изменению вязкости.

В зависимости от соотношения процессов деструкции и структурирования (за счет образования поперечных связей или дополнительной поликонденсации) вязкость расплава снижается или возрастает с увеличением длительности про-грева.

Изменение вязкости расплава при определении време-ни термостабильности может быть оценено

· по изменению массового расхода расплава (г/с) через капилляр – весовой метод,

· по изменению объемного расхода (см 3 /с) – объемный

· или по изменению времени истечения постоянного объема расплава (с) через капилляр.

Массовый расход определяется взвешиванием экструда-тов, срезаемых через определенные промежутки времени (за 15-30 с).

Объемный расход оценивается с помощью индикатора часового типа по перемещению поршня на заданное расстоя-ние через равные промежутки времени.

При определении времени истечения постоянного объема

расплава за постоянный объем принимается объем расплава, вытекающий через капилляр при опускании поршня от нижней до верхней метки на хвостовике поршня.

Все замеры (масса экструдатов, перемещение поршня в единицу времени, время перемещения поршня на заданное расстояние) проводятся только на участке между метками, нанесенными на хвостовик поршня.

Для некоторых полимеров (сополимеры формальдеги-да, ПВХ, сополимеры ПММА) изменение окраски или появ-ление в экструдате пузырьков летучих продуктов, вызванное термоокислительной деструкцией, наступает раньше, чем изменение вязкости на 15%. В этом случае определяется время прогрева до появления изменения окраски ( τ т окр) или выделения летучих продуктов (τ т лет), а за время термоста-бильности расплава принимается минимальное из перечисленных времен.

Зависимость времени термостабильности от температуры прогрева характеризуется кривой термостабильности, которая позволяет выбрать температуру расплава при переработке и рассчитать допустимое время пребывания расплава в материальном цилиндре литьевой машины или в цилиндре экструдера при конкретных температурах. Принято считать, что расплав материала термостабилен при данной темпера-туре, если время термостабильностисоставляет не менее 20 мин при переработке экструзией и литьем под давлением под давлением. Более точно можно спрогнозировать поведение материала при переработке, если сопоставить время пребывания порции расплава при заданной температуре с его временем термостабильности при этой же температуре. Должно выполняться условие: τт.с. ≥ τпреб.

Время пребывания расплава в материальном цилиндре при литье под давлением равно произведению количества порций расплава (объемов отливки), находящихся в цилиндре, на время цикла.

Время термостабильности связано с температурой сле-дующей зависимостью:

где В – коэффициент, зависящий от типа и марки полимерного материала;

U – энергия активации процессов термоокислительной

деструкции материала; Дж/моль;

Влажность полимерных материалов в условиях пере-работки в расплаве, особенно полярных, существенно влияет на термическую устойчивость расплава, поскольку наряду с термоокислительными процессами при повышенных темпе-ратурах протекают процессы гидролитической деструкции полимеров.

Сопоставляя термостабильность материала с его влаж-

ностью, разрабатывают рекомендации по допустимому со-

держанию влаги в материале при его переработке.

Рисунок 12 – Влияние влажности на время термостабильности расплава полимеров.

Показатель текучести расплава

или ПТР характеризует скорость течения расплавленного термопласта через капилляр стандартных размеров при заданных температуре и давлении. ПТР выражают в граммах выдавливаемого в течение стандартного времени (10 мин.) полимера.

Чем больше ПТР термопласта, тем меньше его вязкость.

Величина ПТР является параметром, определяющим выбор способа переработки термопласта. Метод оценки ПТР стандартизован ГОСТом 11645-73, которому соответствует европейский стандарт ИСО 1133-76, американский АСТМВ 1238-73 и стандарт Германии ВШ 53735. Для определения значения ПТР используют прибор ИИРТ, на котором реализуется стандартная методика. Действие прибора основано на принципе капиллярного вискозиметра.

Из нескольких модификаций прибора ИИРТ наиболее долговечным является вариант с ручным управлением, например типа ИИРТ-М2. Рабочий блок выполнен в виде стойки, в верхней части которой на оси закреплен поворачивающийся кронштейн. Кронштейн фиксируется в определенном положении с помощью кнопки фиксатором. На свободном конце кронштейна смонтировано выдавливающее устройство, состоящее из штурвала и ходового винта. На нижнем конце ходового винта крепится цанга, соединяющая ходовой винт с держателем грузов. В цангу входят втулка и шарик, которые при поднятии втулки освобождают держатель грузов.

На кронштейне закреплен термостат, предназначенный для создания необходимой при испытаниях температуры. Для измерения показателя текучести расплава отбирают отрезки экс-трудированного материала, последовательно отсекаемые через определенные интервалы времени. Длина отдельных отрезков может быть 10-20 мм. Отрезки, имеющие пузырьки воздуха, не используются. После охлаждения полученные отрезки взвешиваются каждый в отдельности с погрешностью не более 0,001 г. Число их должно быть не менее трех. Масса отрезка определяется как среднее арифметическое результата взвешивания всех отрезков.

Лит.: «Переработка пластмасс» ред. А.Д. Паниматченко, изд. Профессия, Спб 2005

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Показатель текучести расплава термопластов (ПТР, индекс расплава)

Показатель текучести расплава (ПТР, индекс расплава) – условная величина, характеризующая поведение термопластичного полимера в вязкотекучем состоянии при переработке его в изделия.

Показатель текучести расплава определяется количеством материала (в граммах), выдавливаемого через стандартный капилляр экструзионного пластометра (вискозиметра) при определенных условиях и пересчитанного на время течения 10 мин.

Показатель текучести расплава определяют при условиях, регламентируемых ГОСТ 11645–73. По значениям ПТР можно ориентировочно оценить вязкость расплава термопласта в условиях испытаний.

Определение показателя текучести расплава

Определение показателя текучести расплава термопластов проводят на приборе ИИРТ-М. Принцип действия прибора основан на измерении скорости истечения расплава термопласта через калиброванный капилляр при определенном значении давления и температуры. Необходимое давление на материал создается при помощи поршня с грузом.

В приборе применяют стандартные капилляры 6 из закаленной стали длиной 8,0 мм и внутренним диаметром 2,095 или 1,180 мм, наружный диаметр должен допускать свободную установку в цилиндре 4 пластометра. Давление на полимер передается с помощью стального поршня 3 с направляющей головкой. Экструзионная камера обогревается нагревателем до 400°С.

Экструзионная камера вставлена в медный корпус и удерживается в нем благодаря конической поверхности. Тепло, необходимое для поддержания в экструзионной камере заданной рабочей температуры от 100 до 400°С, поступает от электрического проволочного нагревателя и контролируется платиновым термометром.

Для испытаний различных термопластов прибор снабжен набором грузов, причем первый груз 3,19Н (0,325 кгс) представляет собой массу поршня. Остальные грузы вместе с поршнем и держателем грузов образуют следующие массы:

Для обеспечения фиксации грузов при установке их полного комплекта на держатель наибольший груз рекомендуется надеть сверху.

Порядок работы на приборе ИИРТ-М

Экспериментальная часть

Оборудование и материалы: прибор ИИРТ-М, весы, полимерные термопластичные материалы.

Ход работы: В экструзионную камеру вставляют капилляр в соответствии с требованиями стандартов на материалы. Для полиэтилена и полистирола капилляр должен иметь внутренний диаметр 2,095±0,005 мм.

Перед испытанием для исследуемых материалов выбирают необходимую температуру и нагрузку в соответствии с таблицей 1.

Таблица 1

| Материал | Температура, °С | Груз, Н (кгс) |

| Полиэтилен высокой плотности (ПЭВП) | 190 | 21,019 (2,016) |

| Полиэтилен низкой плотности (ПЭНП) | 190 | 49,05 (5,00) |

| Полипропилен (ПП) | 190, 230, 260 | 21,19; 49,05; 98,10 (2,16; 5,00; 10,00) |

| Полистирол (ПС) | 200 | 49,05 (5,00) |

| Полиамид (ПА) | 230, 275 | 3,19; 11,77; 21,19 (0,325; 1,20; 2,16) |

Нагревают экструзионную камеру и поршень прибора до нужной температуры, выдерживают в течение 15 мин и вводят навеску испытуемого материала в канал прибора. Величина навески материала зависит от предполагаемого значения показателя текучести расплава (табл. 2).

Таблица 2

| ПТР, г/10мин | Масса образца, г | Интервалы времени между двумя отсечениями экструдируемого материала, с |

| До 0,5 | 4-5 | 240 |

| 0,5–1,0 | 4-5 | 120 |

| 1,0–3,5 | 4-5 | 60 |

| 3,5–10,0 | 6-8 | 30 |

| 10,0–25,0 | 6-8 | 10-15 |

| Свыше 25,0 | 6-8 | 5-15 |

По мере заполнения экструзионной камеры полимером с целью удаления пузырьков воздуха уплотняют материал с помощью специального латунного поршня. Порошкообразные полимеры рекомендуется предварительно спрессовать в таблетку.

После заполнения экструзионной камеры полимером сверху в канал вводят поршень с грузом и выдерживают не менее 4 мин. Время выдержки под давлением указано в стандартах на материал: для полиэтилена оно составляет 4–5 мин, для полистирола – 10 мин. За это время снизившаяся за счет введения холодного полимера температура вновь поднимется до заданной. После истечения времени выдержки под давлением выдавливают с помощью выдавливающего устройства одну треть испытуемого материала. Вытекший отрезок удаляют, после чего освобождают груз. Нагруженный поршень при этом будет опускаться сам. Когда нижняя метка на поршне приблизится к верхнему краю цилиндра, засекают время и одновременно отрезают с помощью ножа экструдат и удаляют его. Последующие отрезки полимера (не менее трех) отрезают через равные промежутки времени в зависимости от его текучести в соответствии с таблицей 2.

Измерение показателя текучести расплава производят до тех пор, пока верхняя метка на поршне не опустится до верхней кромки экструзионной камеры. Если показатель текучести расплава меньше чем 3 г/10 мин, измерения производят в положении, когда верхняя кромка камеры находится между двумя средними метками. Длина отдельных отрезков экструдата может быть 10–20 мм.

Для определения ПТР полученные отрезки взвешивают в отдельности с точностью 0,001 г и выводят среднюю массу. При этом прутки, содержащие пузырьки воздуха, в расчет не принимают.

Показатель текучести расплава полимера (ПТР) вычисляют по формуле:

За результат испытаний принимают среднее арифметическое результатов двух определений на трех отрезках материала, расхождение по массе между которыми не превышает 5%.

Сравнивают полученное значение ПТР для исследуемого материала со стандартным по ГОСТу или ТУ на соответствующий материал и делают вывод.

Показатель текучести расплава термопластов на практике определяют на

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения показателя текучести расплава термопластов

Plastics. Determination of flow index of thermoplastics melt by extrusion plastometer

Дата введения 1975-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

А.М.Лобанов, Е.А.Анисимов, Е.Л.Виноградов, Н.И.Федорова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 6 апреля 1973 г. N 847

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

6. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

7. ПЕРЕИЗДАНИЕ (июнь 1994 г.) с Изменениями N 1, 2, 3, утвержденными в январе 1980 г., декабре 1984 г., июне 1987 г. (ИУС 4-80*, 4-85, 10-87)

Настоящий стандарт распространяется на термопластичные пластмассы и устанавливает метод определения показателя текучести расплава термопластов. Сущность метода состоит в определении массы материала в граммах, экструдированного из прибора в течение 10 мин при заданных условиях температуры и давления.

(Измененная редакция, Изм. N 3).

1. АППАРАТУРА

1.1. Для определения показателя текучести расплава термопластов применяется экструзионный пластомер (черт.1), измерительный узел которого состоит из экструзионной камеры, поршня, капилляра и дополнительного груза.

Поверхности прибора, контактирующие с испытуемым материалом, должны быть отполированы и должны иметь параметры шероховатости 0,160 мкм по ГОСТ 2789-73.

1.1.1. Экструзионная камера изготовлена из твердой стали. Высота камеры должна быть 115-180 мм.

Внутренний диаметр канала экструзионной камеры должны быть от 9,500 до 10,000 мм по всей высоте экструзионной камеры с допускаемым отклонением не более +0,036 мм.

(Измененная редакция, Изм. N 2, 3).

1.1.2. Терморегулирующее устройство должно обеспечивать автоматическое поддержание температуры с точностью до ±0,5 К (±0,5 °С).

1.1.3. Контрольный термодатчик (ртутный термометр или термопару) помещают в боковой канал вблизи от экструзионной камеры так, чтобы его конец находился на расстоянии 15 мм от основания камеры.

Допускается наклонное расположение бокового канала относительно вертикальной оси экструзионной камеры.

Температуру измеряют с погрешностью не более 0,1 К (0,1 °С).

Пространство между термометром и стенкой экструзионной камеры заполняют теплопроводящим веществом.

1.1.4. Стальной поршень 2 хромирован и должен быть длиной с направляющей головкой не менее длины экструзионной камеры.

Направляющая головка 3 должна быть длиной (6,35±0,10) мм, диаметром 9,480 мм. Нижняя кромка направляющей головки должна быть с радиусом закругления 0,2-0,4 мм. Острая верхняя кромка головки должна быть сглажена.

Диаметр штока поршня должен быть 9 мм. В верхней части штока поршня должна быть втулка для укладки дополнительного груза, термически изолированная от штока поршня. На штоке поршня имеются четыре кольцевые метки (см. черт.2).

Для обеспечения хорошей работы прибора экструзионная камера и поршень должны быть изготовлены из стали различной твердости. Экструзионную камеру рекомендуется изготовлять из более твердой стали. Поршень может быть полым или литым. При испытаниях с меньшими нагрузками применяют полый поршень, так как в противном случае может оказаться невозможным получить заданную нагрузку. Если испытания проводятся при повышенных нагрузках, применять полый поршень не рекомендуется, так как высокие нагрузки могут вызвать его деформацию.

1.1.3; 1.1.4. (Измененная редакция, Изм. N 3).

1.1.5. Капилляр 4 из закаленной стали должен быть длиной (8,000±0,025) мм, с внутренним диаметром капилляра (2,095±0,005) мм или (1,180±0,005) мм.

Наружный диаметр должен позволять свободную установку его в экструзионной камере. Внутренний диаметр капилляра выбирают в соответствии со стандартами или техническими условиями на каждый вид материала. Капилляр не должен выступать из экструзионной камеры. Камера должна иметь приспособление, удерживающее капилляр и позволяющее легко вынимать его для чистки прибора после каждого испытания.

1.1.6. Масса добавочного груза вместе с собственной массой поршня должны создавать требуемую нагрузку на испытуемый материал с допускаемым отклонением ±0,5% от нагрузки в соответствии с приложением 1.

Нагрузку ( ) в Н (кгс) вычисляют по формуле

— диаметр направляющей головки поршня, мм;

— диаметр капилляра, мм.

1.2. Вспомогательное оборудование должно включать:

приспособление для введения образцов в экструзионную камеру;

инструмент для отсечения отрезков экструдируемого материала;

стержни для чистки капилляра;

ерш для чистки канала экструзионной камеры;

весы по ГОСТ 24104-88* с погрешностью измерения не более 0,0002 г;

термометр или другой термодатчик, с погрешностью измерения 0,1 К (0,1 °С).

Допускается до 1 января 1989 г. в народном хозяйстве СССР использовать термометры:

с ценой деления не более 0,5 К (0,5 °С) при температуре испытания до 573 К (300 °С);

с ценой деления не более 1 К (1 °С) при температуре испытания свыше 573 К (300 °С) до 623 К (350 °С);

с ценой деления не более 2 К (2 °С) при температуре испытания свыше 623 К (350 °С) или во всех этих случаях другой термодатчик с аналогичной погрешностью измерения.

(Измененная редакция, Изм. N 2, 3).

2. ПОДГОТОВКА К ИСПЫТАНИЮ

2.1. Для испытания применяют образцы в виде гранул, порошка, лент, пленки или другой формы, обеспечивающей его введение в отверстие экструзионной камеры. Порошкообразные материалы предварительно прессуют в таблетки, в соответствии со стандартами или техническими условиями на материалы, во избежание образования пузырьков воздуха в экструдируемых отрезках.

2.2. Образцы для испытаний кондиционируют при условиях, указанных в стандартах и технических условиях на материал с учетом требований ГОСТ 12423-66.

2.3. За температуру испытания принимают температуру термопласта в экструзионной камере на расстоянии 10 мм от верхней поверхности капилляра. Контроль температуры в процессе испытания осуществляется с помощью контрольного термодатчика, показания которого отличаются от температуры испытания.

Перед измерениями производят проверку температуры, показываемой контрольным термодатчиком прибора.

Для этого во внутрь экструзионной камеры вводят второй термодатчик. Этот термодатчик погружают в термопласт таким образом, чтобы его конец находился на расстоянии 10 мм от верхней поверхности капилляра. Убедившись, что температура испытания достигла заданного уровня, в показания температуры контрольного термодатчика вносят поправку алгебраическим добавлением разницы в показаниях обоих термодатчиков.

Условия испытания должны быть указаны в стандартах или технических условиях на материал. Если таких указаний нет, то применяют условия, указанные в приложении 2.

(Измененная редакция, Изм. N 2).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Прибор устанавливают по уровню, нагревают без образца до соответствующей температуры испытаний и выдерживают его при этой температуре в течение не менее 15 мин.

3.2. В капилляр вставляют плотно входящую медную развертку для предотвращения вытекания материала во время прогрева, вынимают поршень, загружают в экструзионную камеру образец материала массой от 4 до 8 г, в зависимости от предполагаемого значения показателя текучести расплава, указанного в табл.1, и вручную уплотняют его.

Чтобы исключить попадание воздуха в испытуемый материал, время загрузки его не должно превышать 1 мин.

В камеру вставляют поршень и помещают на втулку добавочный груз. После выдержки под давлением в течение времени, указанного в соответствующих стандартах и технических условиях на испытуемый материал, вынимают из капилляра развертку и дают полимеру течь. Время предварительного прогрева материала не должно быть менее 4 мин.

3.3. При низких скоростях течения материала допускается продавливание поршня вручную до тех пор, пока нижняя кольцевая метка штока поршня не будет выше на 5-10 мм верхней кромки экструзионной камеры. Время от момента освобождения капилляра до начала измерений не должно превышать 1 мин.

3.4. Как только нижняя кольцевая метка штока поршня опустится до верхней кромки экструзионной камеры, весь экструдированный материал срезают и в расчет его не принимают. Измерение показателя текучести расплава производят до тех пор, пока верхняя метка на поршне не опустится до верхней кромки экструзионной камеры. Когда показатель текучести расплава меньше, чем 3 г/10 мин, измерения производят в положении, когда верхняя кромка камеры находится между двумя средними метками.