зачем нужны подшипники скольжения

Подшипники качения и скольжения

Подшипник представляет собой специальное изделие, которое используется в качестве опоры для движущихся деталей механизма.

Основное его назначение – фиксация подвижных частиц относительно неподвижных деталей, а также снижение силы трения. Все заводские изделия качения идут с определенными условными обозначениями, маркировками. При системном условном обозначении название изделия содержит сведения о его размерах, особенностях конструкции. Все маркировки делятся на две большие группы – зарубежные и отечественные.

Зарубежные обозначения используют такие ведущие производители автомобильных подшипников как SKF, FAG, INA, Timken, Koyo, NSK, другие. Российскую систему применяют заводы РФ, стран СНГ. О том, какие существуют производители, виды подшипников, вы узнаете из данного обзора.

Подшипники качения и скольжения что это — разбираем!

Все комплектующие рассматриваемой группы делятся на две группы – скольжения и качения. В состав механизмов первой группы входят внешняя, внутренняя обоймы, второй – два кольца, сепаратор, шарики. Оба типа изделий должны снижать трение между стационарными и вращающимися узлами агрегата – это позволяет снижать потери энергии, уменьшать степень износа и нагрева деталей. Рассмотрим подробнее, какие бывают производители и виды подшипников.

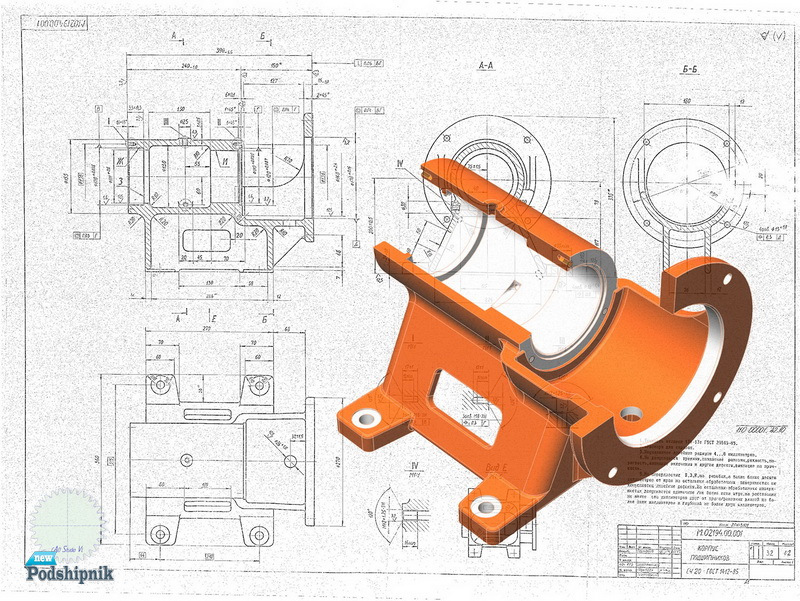

Узел имеет вид массивной металлической опоры с небольшим отверстием, через которое подключаются вкладыш либо втулка. Для увеличения эффективности работы узла, уменьшения силы трения применяется смазка (плотная либо жидкая). Технические параметры зависят от размеров входящего в узел элемента, скорости вращения вала, величины подаваемых нагрузок, густоты смазки. Для смазывания можно использовать любую жидкость вязкой консистенции – эмульсию, керосин, масло.

В узлах данного типа трение скольжения заменяется трением качения, за счет чего в разы снижаются показатели износа. Конструкции и размеры подшипников могут быть разными, в качестве тел вращения используются иголки, ролики, шарики.

Один из самых распространенных типов узлов, в состав которого входит два кольца, между которыми устанавливается сепаратор и предустановленные шарики заданных параметров. Шарики помещаются по канавкам, которые в ходе производства тщательно шлифуются. Сепаратор гарантирует точное положение шариков и делает невозможным любой контакт между ними. В комплекте составляются двухрядные сепараторы.

В случае с роликоподшипниками роль тел вращения выполняют ролики (форма может быть любой – цилиндр, конус и т.д.). Конструктивно они похожи на шариковые, размеры деталей определяются стандартами ГОСТ.

Почему важен класс точности?

Для обозначения деталей очень важен класс точности – характеристика, которая указывает на точность изготовления отдельных деталей, узла в целом. Точность габаритов, вращения также маркируется в классе изделия. Класс подшипника указывается возле основного наименования.

Популярные бренды подшипников качения и скольжения

Крупнейшие мировые производители деталей – SKF, NTN, FAG/INA, SNR, KOYO, NSK. По качеству готовой продукции им не уступают российские компании – это «МОСКОВСКИЙ ПОДШИПНИК», «САРАТОВСКИЙ ПОДШИПНИКОВЫЙ ЗАВОД», «ПОДШИПНИКОВЫЙ ЗАВОД №6», «РОЛТОМ», «Самарский подшипниковый завод».

Подшипники скольжения

Подшипники скольжения имеют широкую сферу применения и соответствующий высокий спрос. Данная деталь отлично подходит не только для бытовых механизмов, которые не имеют большой мощности, но и для производственных, сложных, и высокоточных машин, применяемых в строительстве, медицине, нефтепереработке, и других сферах.

Особенным спросом деталь пользуется для механизмов, требующих высоких скоростей и предельной мощности. Помимо возможности работать на предельной скорости и с серьезными нагрузками, подшипник скольжения обладает небольшими размерами, способен адаптироваться к неблагоприятным рабочим условиям.

Также наблюдается тихая работа детали и противостояние вибрации. При правильном использовании деталь прослужит долгое время, а при необходимости обслуживания, эта процедура не затруднит пользователя.

Основные виды

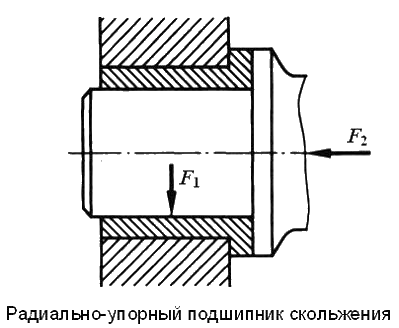

Типы подшипников скольжения делятся на радиальные, упорные, радиально-упорные. Первый тип подходит для радиальных нагрузок, второй предназначен для упорных, а последний для комбинированных усилий. Также виды подшипников скольжения отличаются друг от друга телами качения, конструкцией:

1. Сферические модели работают на небольших скоростях и допускают перекосы в оси. Чаще всего такие виды подшипников применяются в механизмах с колебательным движением, как и подшипник качения.

2. В линейном подшипнике с цилиндрическим стержнем предусмотрены опоры скольжения, которые работают в прямолинейной направленности и позволяют применять изделие для серьезных нагрузок и перемещений.

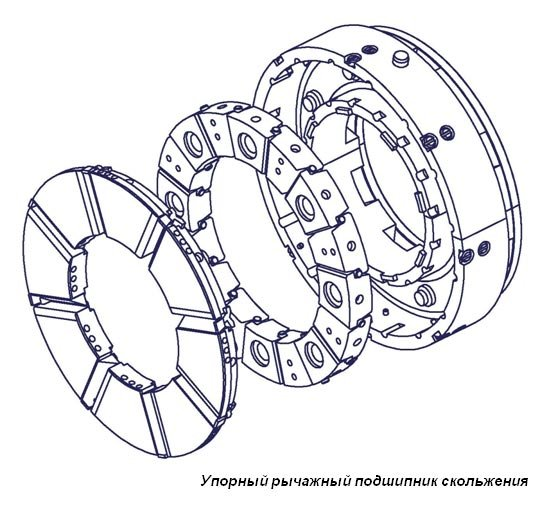

3. Если говорить о том, какие виды подшипников бывают, нельзя не упомянуть упорный тип. Опора в конструкции изделия является своего рода подпятником, и предназначена в основном для тех механизмов, которые задают требования относительно определенной жесткости.

Сравнение подшипников скольжения и качения

Многие думают, что данные типы подшипников идентичные. Что подшипник качения и скольжения имеет одинаковые характеристики. Конечно, между ними есть определенные сходства, но в основном можно увидеть существенные отличия, сравнив их:

1. Виды подшипников качения, как и скольжения, представлены в нескольких вариантах. И тот и другой подшипник объединяет широкий ассортимент и разнообразие моделей.

2. Механизмы, в которых можно применять любые типы подшипников качения, абсолютно не принимают подшипники скольжения, и наоборот. Например, у скользящего типа имеется разъемное исполнение, что позволяет использовать его для коленчатого вала, а у подшипника качения такой модификации нет, и для упомянутого механизма он совершенно не подходит.

3. Данные изделия отличаются по восприятию вибраций и ударов. Например, шариковые подшипники качения не могут выдержать таких вибрационных и ударных нагрузок, которые выдерживают подшипники скольжения. Зато качения подшипник трения увеличенного при пуске не имеет.

4. Рассматриваемые разновидности подшипников различны и в стоимости. Подшипник качения производится из более дешевых материалов, так как к нему нет серьезных требований относительно высокой прочности или жесткости.

5. У подшипников скольжения можно регулировать зазор, благодаря чему деталь легко подстроить под нужные рабочие параметры. А для подшипников качения характерен минимальный расход смазочного материала, что увеличивает интервал от обслуживания до обслуживания.

Какие бывают подшипники, чем они отличаются, и какими преимуществами обладает каждый из них, в целом можно узнать на просторах интернета.

Главное серьезно отнестись к покупке подшипника, чтобы он прослужил как можно дольше, и обеспечил работоспособность механизма. Для этого необходимо выбрать модель нужных размеров, конкретной точности, с определенными техническими характеристиками.

В целом, деталь должна полностью соответствовать требованиям механизма и предполагаемым эксплуатационным условиям.

И конечно, не стоит забывать про качество. Приобретайте подшипники от проверенных производителей, которые имеют большой опыт в изготовлении таких деталей и сопутствующих товаров, и кто уже имеет заслуженную репутацию у потребителей.

Классификация подшипников скольжения: как устроен подшипник, применение, достоинства и недостатки

В статье поговорим о том, как устроены подшипники качения (шариковые) и скольжения для валов, а также о разнице, отличиях устройств, достоинствах и недостатках конструкций. Эти детали используются во всех сферах деятельности (машиностроении, транспорте, сельском хозяйстве, медицине, быту и промышленности), этим обусловлена актуальность темы.

Что такое представляет из себя деталь

Этот механизм снижает трение при вращении оси в проушине. Аналогичные устройства использовались человечеством со времен неолита, когда люди впервые употребили жир для смазывания осей. Примером этого может служить гончарный круг. Египтяне при строительстве и орошении земли широко применяли все виды блоков и смазывали маслом, водой все вращающиеся детали. Позднее стали использовать деготь, графит, воск для смазки осей колес.

Современные детали – это уже совсем другие высокотехнологичные изделия.

В статье вы можете найти общие сведения о подшипнике скольжения и увидеть фото, как выглядит механизм.

Классическое устройство – это две втулки, плотно подогнанные друг к другу с высокой степенью обработки поверхностей. Для скольжения между плоскостями добавляется смазочный материал, или один из элементов делают из скользкого вещества, например, графита или фторопласта.

Классификация и виды подшипников скольжения

На предприятиях изготавливают три типа узлов, исходя из материала изготовления; размеров втулок, колец; типов вкладышей; конструктивных особенностей:

Классификация по способу подачи смазки и ее вида

Изделия классифицируют по следующим параметрам:

Как работает гидростатический подшипник скольжения – принцип действия, особенности работы

Часто эту деталь еще называют гидравлической. Она служит для обеспечения многолетней работы изделия, широко используются во всех сферах производства из-за надежности и простоты строения.

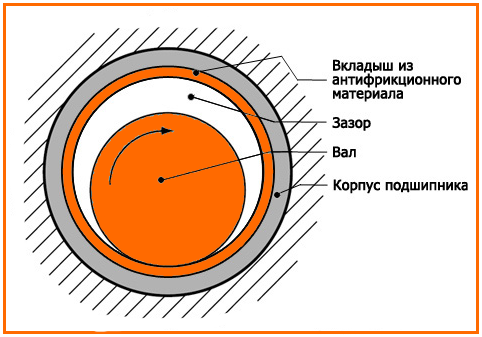

Состоит из двух деталей: внешнего и внутреннего кольца. Пространство между осью и корпусом постоянно нагнетается смазывающей жидкостью. Часто в этом отверстии находятся вкладыши из более мягких материалов. Например, на таких опорах лежит коленвал автомобиля.

В маркировке основная цифра отражает диаметр вала в милимметрах. Остальные буквы и цифры – это обозначения особенностей конструкции и условия эксплуатации.

Все изделия этого типа обязаны соответствовать установленным стандартам, от этого зависит их номенклатура.

Подшипники скольжения, выходящие с конвейера, проходят проверку на качество, соответствующее ГОСТу.

Мы приведем таблицу основных стандартов:

| Норматив | Какой ГОСТ регулирует |

| Сокращения и условные обозначения | 7904-1 |

| Параметры для расчета | 4378-4 |

| Стандарты для втулок из медных сплавов | 4379-2006, 29201-91 |

| Конструкттивные особенности и подшипниковые материалы | 4378-1 |

| Размеры и типы колец | 28801-90 |

| Размеры керамических втулок | 2795-2001 |

| Размеры и виды втулок, типы спекаемых материалов | 24833-81 |

| Определения и термины для подшипников механизмов и машин | 18282-88 |

Согласно этим нормативам, можно определить их правильную маркировку и особенности. Но несмотря на все различные варианты, все они обладают одинаковыми достоинствами.

Преимущества гидродинамического узла вращения:

Гидродинамические подшипники скольжения

Этот вид выгодно отличается от первого, потому что технологическая жидкость нагнетается в пространство внутри трущихся деталей за счет вращения вала.

Особенностью работы подшипника является то, что чем больше частота вращения вала, тем качественнее становится смазочный слой между вращающимися сферами. При этом, на малых оборотах резко возрастает трение. Как следствие – происходит износ детали.

К недостаткам можно отнести:

Газостатический тип подшипника скольжения

К недостаткам подшипников скольжения этого класса относятся:

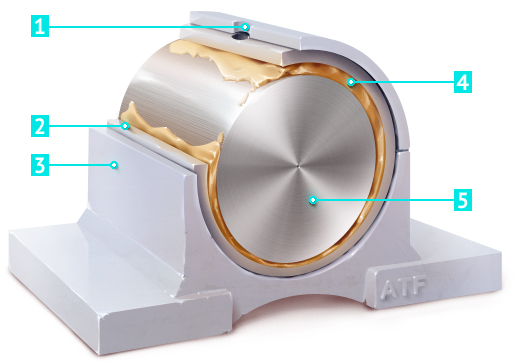

Давайте рассмотрим строение подшипника скольжения, из чего он состоит (втулка, корпус), материалы, необходимые для изготовления на схеме:

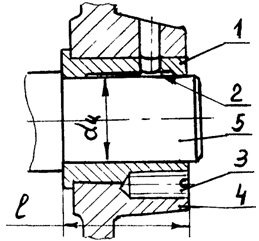

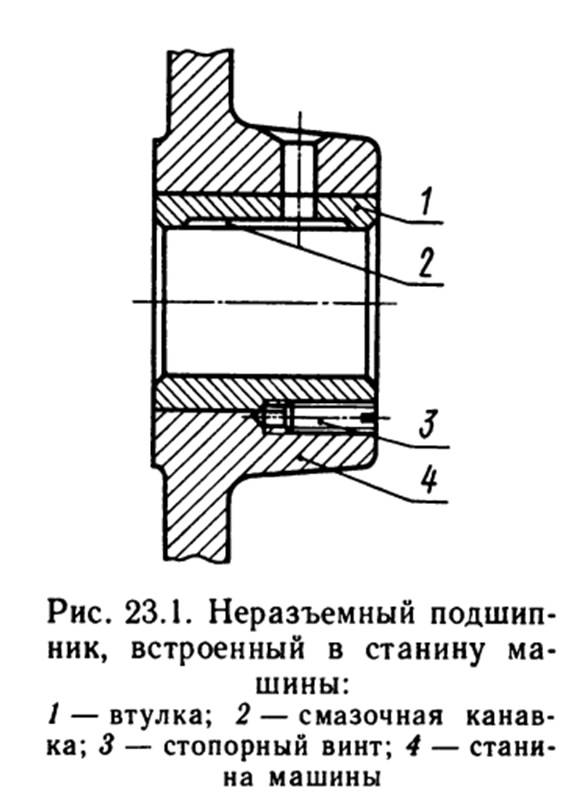

На рисунке цифрами обозначены элементы строения механизма:

На схеме не обозначена цапфа, а вкладыш складывается из пористой вставки и втулки.

Через статичное кольцо с проходами подается газ под давлением, который проникает в промежуток между цапфой и корпусом. Необходимо выбрать целесообразную конфигурацию канавок с внутренней стороны окружности (вкладыша) и давление поступающего газа. Чтобы плоскости вкладыша и цапфы не соприкасались надо правильно выставить режим оборотов и нагрузки.

При повышении оборотов соприкосновение между этими материалами будет по времени сокращено до периода разгона, что приведет к меньшему износу. Подшипниковый узел возможно заставить работать тише, с меньшими вибрациями при больших оборотах. Задачей инженеров является добиться создания устойчивой воздушной подушки между быстро вращающимися плоскостями.

Газодинамические

Устройство, как и у всех остальных узлов состоит из:

Область использования такого подшипника весьма ограничена. Потому что эффективная работа узла возможна только при высоких скоростях. Нагрузка на оси также небольшая. В технике применяется еще один тип – радиальный подшипник скольжения.

Преимущества данной конструкции:

Где используется подшипник скольжения с твердой смазкой, для чего он нужен, область применения и назначение

Инженеры уже давно обратили внимание на свойства некоторых веществ, которые снижают трение. Такими скользкими материалами являются: графит, чугун, бронза и их совместные вариации. В случаях, когда требуются большие усилия на ось, при небольших интервалах нагрузки подшипниковый узел с твердой смазкой является самым удобным решением. Например, втулка в стартере.

Механический компонент состоит из:

Главным условием исправной работы является соприкосновение в узле двух материалов, имеющих минимальный коэффициент трения при соприкосновении. Например: сталь с графитом; чугун с бронзой; сталь с фторопластом. Элементом, обеспечивающим низкое трение, являются частицы от узлов, появившиеся в результате стирания. Чешуйчатая структура графита создает эффект множества прокладок, скользящих относительно друг друга.

Посадка подшипников скольжения без смазки требует определенных условий, достаточно простых допусков.

Смазка для сменных деталей подшипников скольжения

Для определенного вида изделия требуется своя смазочная жидкость, которая обеспечивает работу всего узла и отвечающая за надежность и безотказность всей опоры.

Материал подбирают по совместимости цветных металлов и их сплавов из которых сделаны вкладыши и втулки. Также очень важно учитывать параметры динамических и статистических нагрузок на опоры. Некорректно подобранная жидкость может просто изменить свою структуру (стать жидкой, что ведет к подтеканию узла) или ее может вытолкнуть с места при трении.

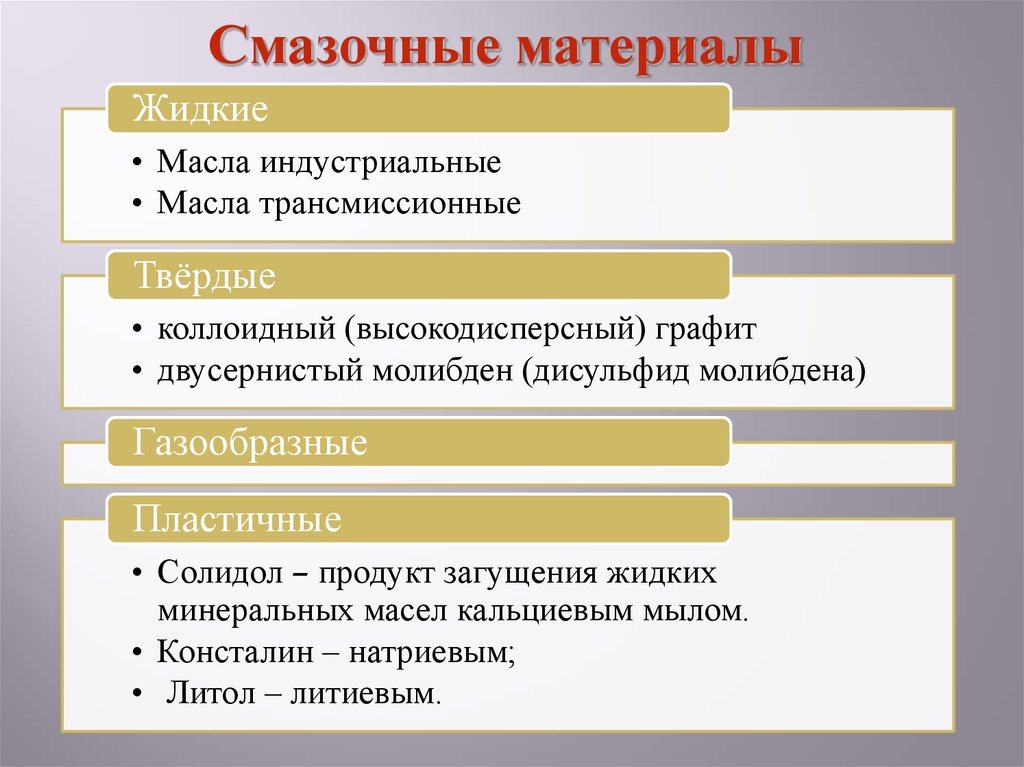

Смазка бывает нескольких видов:

Как выбрать смазку

Очень важно правильно подобрать смазочный материал. Ведь от этого зависит надежность и долговечность работы механизма. Он должен защитить металл от коррозии, от загрязнений и смягчить нагрузку при ударе. Тогда изделие сможет стабильно работать в критических нестандартных ситуациях.

Почти 35 процентов машин ломаются из-за неправильного подбора жидкости.

Необходимо точно следовать техническим характеристикам данного узла, произвести расчет по скорости, нагрузке, температурным колебаниям, размерам детали.

При выборе смазке необходимо учитывать такие требования:

Мы приводим таблицу, которая подскажет вам, чем смазать подшипник скольжения.

| Код обозначения марки пластической смазки | Марка смазочного материала | Код обозначения пластической смазки | Марка смазочного материала |

|---|---|---|---|

| — | ЦИАТИМ-201 | С18 | ВНИИНП-233 |

| С1 | ОКБ-122-7 | С20 | ВНИИНП-274 |

| С2 | ЦИАТИМ-221 | С21 | ЭРА |

| С3 | ВНИИНП-210 | С22 | СВЭМ |

| С4 | ЦИАТИМ-221С | С23 | ШРУС-4 |

| С5 | ЦИАТИМ-202 | С24 | СЭДА |

| С6 | ПФМС-4С | С25 | ИНДА |

| С7 | ВНИИНП-221 | С26 | ЛСД-3 |

| С8 | ВНИИНП-235 | С27 | ФАНОЛ |

| С9 | ЛЗ-31 | С28 | CHEVRON SRI-2 |

| С10 | №158 | С29 | РОБОТЕМП |

| С11 | СИОЛ | С30 | ЮНОЛА |

| С12 | ВНИИНП-260 | С31 | ЛИТИН-2 |

| С13 | ВНИИНП-281 | С32 | №158М |

| С14 | ФИОЛ-2У | С33 | ФИОЛ-2МР |

| С15 | ВНИИНП-207 | С34 | ШРУС-4М |

| С16 | ВНИИНП-246 | С35 | BERUTOX FE 18 EP |

| С17 | ЛИТОЛ-24 | С36 | ВН-14 |

Подшипники скольжения или качения: чем отличаются и что лучше

Изделия, которые подразумевают повороты, снабжаются деталями для качения или скольжения, в зависимости от того какая сила на них будет распространяться, и какой импульс будет подаваться.

Принцип устройства подшипника качения выглядит так. Он состоит из двух колец, между которыми сделана специальная выдолбленная дорожка. Она заполняется элементами, которые будут постоянно находиться в движении. Эти компоненты, в основном, состоят из металлических шариков разного диаметра. Альтернативным решением считаются другие формы, такие как иголки и цилиндр.

Подшипники скольжения и качения трудны в ремонте и восстановлении дефектов, так как в большинстве случаев они бывают несъемными, их расчет и сборка – дело рук профессиональных токарей, потому что зазор между втулкой и осью бывает минимальным. Чтобы вам не приходилось часто менять их на новые, держите детали в надлежащем виде, а именно следите за состоянием смазки, храните при положительных температурах в закрытом помещении.

Определить, какие подшипники лучше, невозможно. Так как сфера использования их различная. Одни лучше применять при больших оборотах и значительном напряжении, вторые более эффективно справляются с малой частотой вращения. При этом следует учитывать размеры втулок, внутреннего и внешнего кольца, диаметр вращающихся элементов (шариков, роликов, иголок, цилиндров). При выборе правильной модели инженеры всегда опираются на нормативные акты (СНИП, СанПиН и ГОСТ).

В нашей статье мы подробно рассказали какие бывают подшипники скольжения, критерии работоспособности и их хранение с помощью смазочных материалов. Рекомендуем вам заказывать опорные узлы в интернет-магазине «Подшипник Моби» – большой ассортимент и качественные детали.

Подшипники скольжения

Подшипники скольжения – ключевые достоинства, недостатки, основные типы

Исторически подшипники скольжения стали первой опорой, применяемой в создаваемых людьми механизмах. Они встречаются уже в неолитических раскопках и первоначально используются для сверлильных устройств, веретен прядильных. До середины девятнадцатого века они были основной опорой в технике, но начали уступать первенство шарикоподшипникам. Однако и в настоящее время опоры скольжения широко распространены в технике.

Подшипник скольжения это опора, использующая трение скольжения по контактным поверхностям.

Для них специально подбирают материалы с минимальным коэффициентом трения, образующие пару трения. Для уменьшения тепловыделения, снижения трения в зону контакта обычно подается смазка. Но некоторые пары трения, например, фторопласт-сталь в смазке не нуждаются.

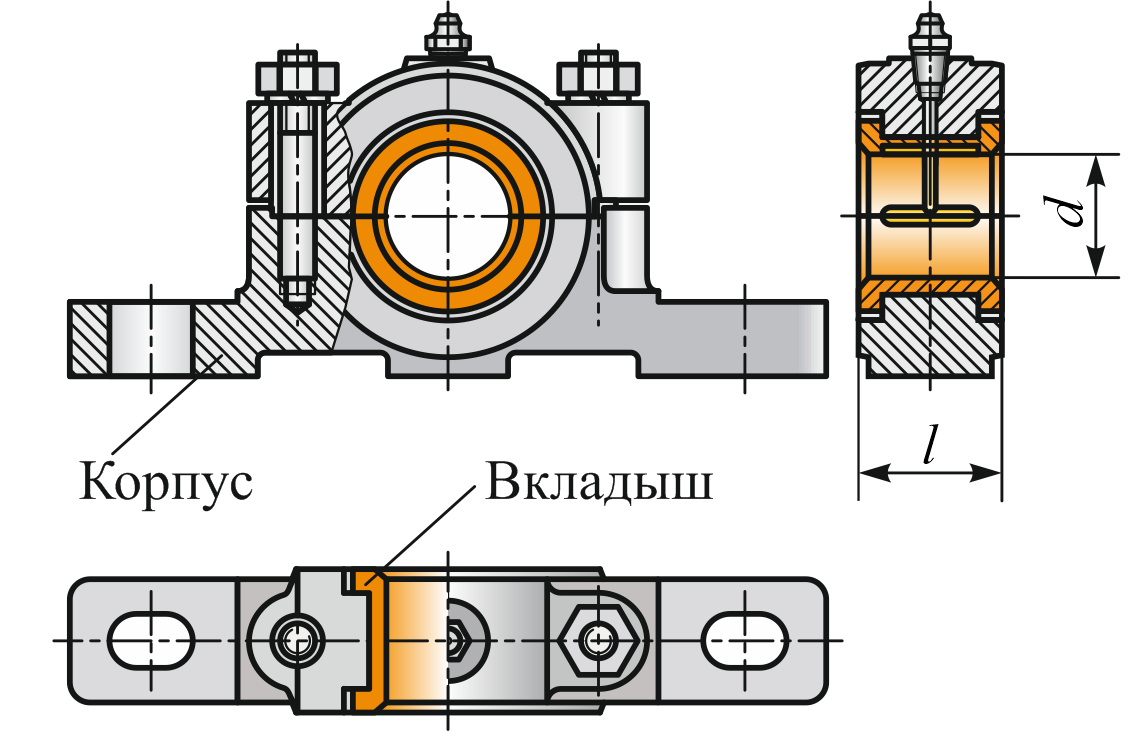

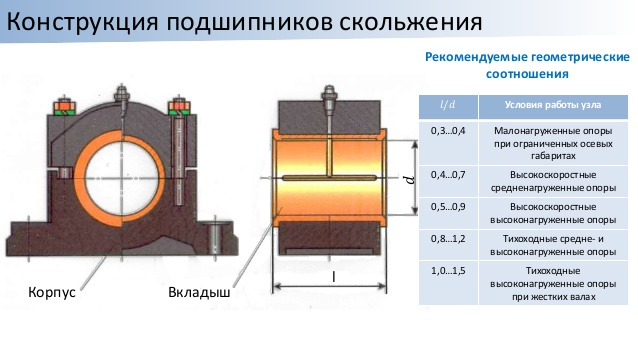

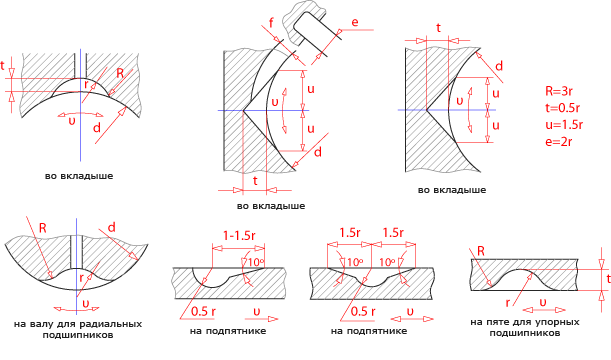

Наиболее распространены подшипники скольжения конструкция, которых включает корпусную деталь 3 с установленным вкладышем антифрикционным 2. В отверстии вкладыша с зазором вращается шейка вала 5 либо линейно перемещается шток. Через систему отверстий 1 и распределяющих канавок в зазор подается смазка 4, разделяющая контактирующие поверхности.

Смазка может подаваться специальным шприцем через масленку. В сложных конструкциях с большим числом точек смазки используют централизованные системы с нагнетанием смазки масляным насосом из центрального бака по трубопроводам. Нередко вместо отдельного корпуса используют расточки деталей конструкции, в которые запрессовываются антифрикционные втулки.

Подшипник скольжения и качения: разница заключается в реализуемом типе трения (скольжение, качение) и определяет их преимущества и недостатки.

Преимущества опор скольжения:

К их недостаткам можно отнести:

ГОСТ 18282 на подшипники скольжения устанавливает ключевые определения и термины.

Виды подшипников скольжения

Одним из факторов дающих возможность опорам скольжения эффективно конкурировать с шарикоподшипниками является конструктивное разнообразие, позволяющее успешно решать множество задач.

Их классификация включает следующие виды подшипников скольжения:

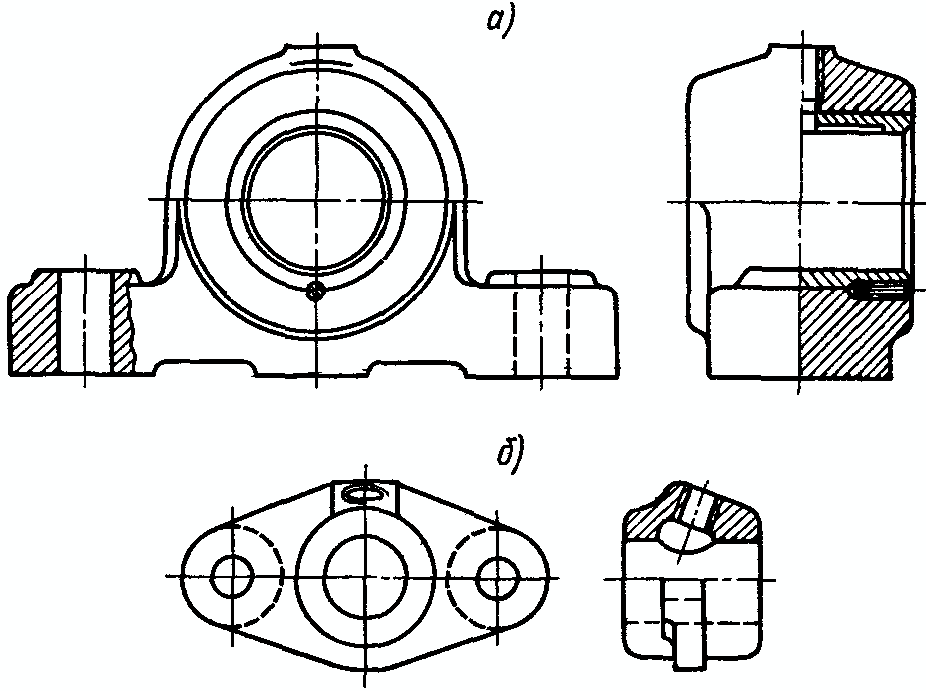

Опоры радиальные обычно представляют собой антифрикционные втулки, зафиксированные в отдельных корпусах либо запрессованные в конструкционные элементы.

При выполнении корпуса из антифрикционного материала, например, серого чугуна он сам становится радиальной опорой. (Вариант б).

При использовании втулки с буртом мы получаем комбинированную опору, способную воспринимать кроме радиальных сил и небольшие осевые нагрузки. Бурт также упрощает монтаж втулки. На приведенном рисунке втулка 1 компенсирует нагрузку радиальную и осевое усилие, направленное вправо, со стороны вала 5. Фиксация втулки в корпусной детали 4 осуществляется винтом-гужоном 3. В зону канавки 2 подводится смазка.

Для компенсации больших осевых сил используются упорные подшипники.

Обычно подшипник скольжения упорный для вертикального вала называется подпятником. На иллюстрации показан упорно-сферический подпятник, воспринимающий вертикальную силу при перекосе вала.

Обычно используются неразъемные подшипники.

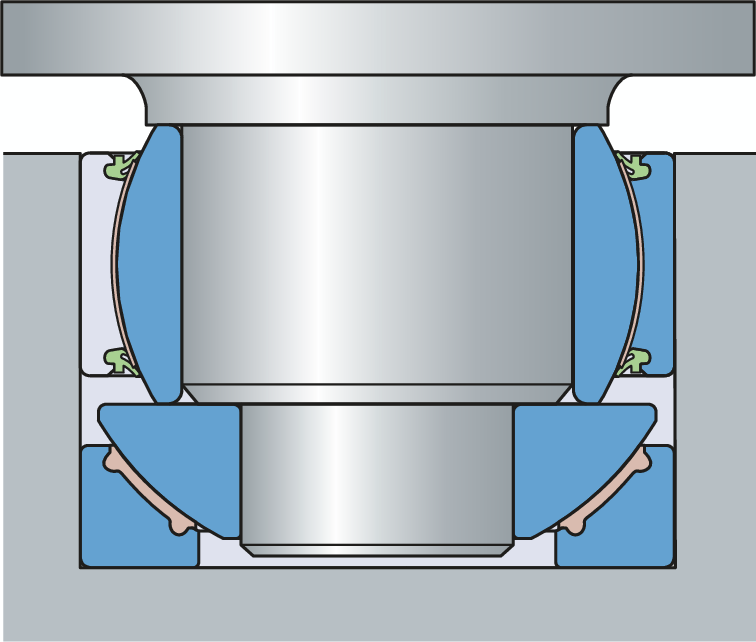

Нередко, например, для валов коленчатых возникает необходимость в разъемных подшипниках скольжения. Они позволяют значительно упростить сборку, а иногда являются единственным вариантом монтажа. Такая опора имеет разборный корпус. Основание и крышка корпуса стянуты гайками на шпильках. Вкладыш также состоит из двух половин. Подвод смазки производится через масленку, отверстие в крышке и каналы вкладыша.

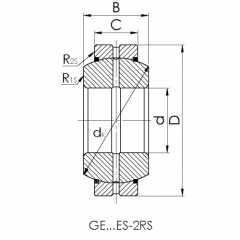

Для компенсации перекоса вала используется сферический подшипник скольжения. Их выпускает, например, SKF. Шаровый подшипник скольжения допускает поворот втулки со сферической наружной поверхностью в соответствующем посадочном месте корпуса.

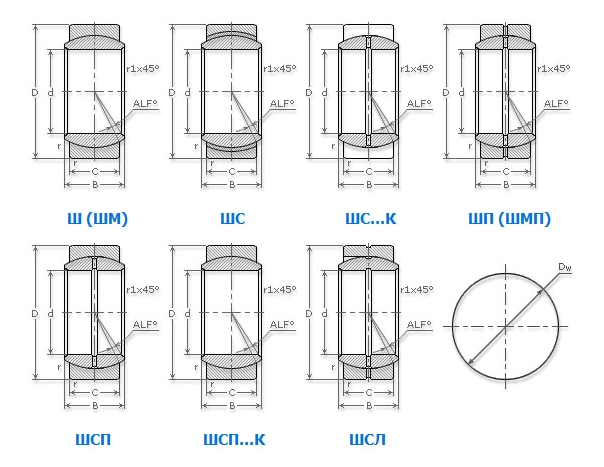

В сложных рычажных системах, шарнирных параллелограммах сложно добиться строгой параллельности расположения опор. В таких случаях часто используют шарнирный подшипник скольжения. Это разновидность сферического подшипника с соединением внешнего, внутреннего колец по сферической поверхности. Они выдерживают значительные радиальные и двухсторонние осевые усилия. В основном в них используется пара трения сталь – сталь со смазкой. Обычно применяется высокохромистая сталь типа ШХ с фосфатированием и нанесением дисульфида молибдена. Такое сочетание материалов отлично работает при больших нагрузках, выдерживает удары.

В пищевой индустрии, медицине и других условиях, где нежелательна смазка применяют пару трения с внутренним хромированным кольцом и покрытием контактной поверхности наружного кольца политетрафторэтиленом с усилением сеткой арматурной из сплава меди. Такие подшипники используют чаще в механизмах, реализующих повороты рычагов. Существуют стандартизованные серии шарнирных подшипников GE или ШС, ШЛ, ШП сталь-сталь, ШН сталь-металлофторопласт, ШЕ сталь-органоволокнит. Помимо материалов пар трения они различаются наличием и расположением точек подвода смазки, размещением канавок.

Технические условия на шарнирный подшипник скольжения приведены в ГОСТ 3635-78.

Опоры скольжения – материалы, виды смазки, типы трения

Первым элементом пары трения обычно является стальной вал. Цапфа вала под используемые подшипники скольжения должна быть обработана с чистотой Ra 0,8…1,6, иметь точные геометрические размеры, допуск выбранной посадки с зазором, повышенную твердость. Обычно цапфа подвергается закалке с последующим шлифованием, иногда, в менее ответственных случаях нормализации. Ряд сталей, например, нержавейка 12Х18Н10Т не калятся. В таких случаях достаточно высокой чистоты поверхности и размерной точности.

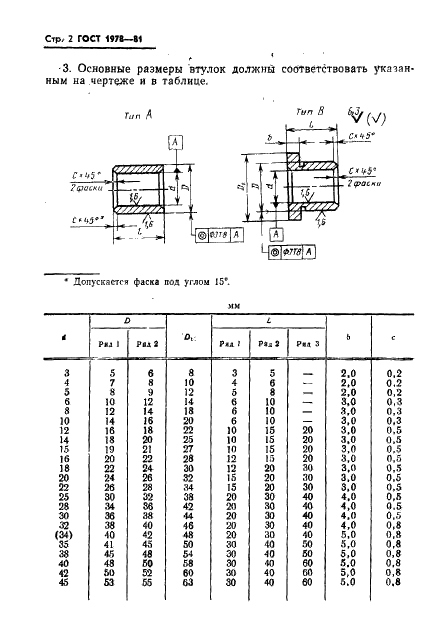

Подшипник скольжения втулка, которого выполняется из антифрикционного материала, может проектироваться самостоятельно или в соответствие с существующими стандартами. Недорогой, но эффективный материал втулок, вкладышей – серый или антифрикционный чугун. Его используют при окружных скоростях меньших пяти метров за секунду. Чугун хорошо обрабатывается, прочный, обеспечивает малое трение, но является хрупким, боится ударов, прирабатывается хуже бронзы. Вкладыши чугунные для корпусов разъемных выполняют по ГОСТ 11611-82. Антифрикционные чугуны АСЧ1, АСЧ2, АСЧ4, АСЧ5 должны работать с нормализованными либо закаленными валами. Чугуны АСЧ3, АСЧ6 рассчитаны на незакаленные валы.

Чаще всего используют бронзовые втулки скольжения. Они выдерживают удельную нагрузку до пятнадцати МПа и хорошо работают при окружной скорости валов до десяти м/с. Оптимальным сочетанием свойств для изготовления опор скольжения обладают свинцово-оловянистые бронзы ОЦС 5-5-5, ОЦС 6-3-3, О10Ц2, а для повышенных нагрузок ОС10-10.

Бронза ОС5-25 используется в качестве внутреннего слоя биметаллических втулок с наружным слоем из стали 20 по ГОСТ 24832-81. В пищевой промышленности для подшипников скольжении рекомендована алюминиево-железистая бронза АЖ 9-4, допущенная к контактам с продуктами.

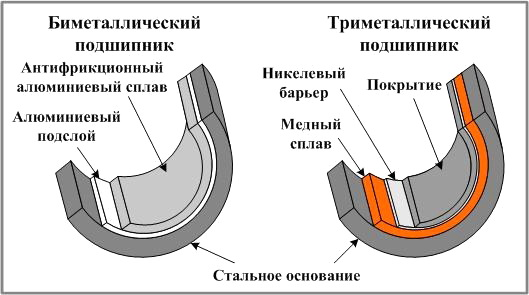

Сочетание высокой прочности и отличных антифрикционных свойств демонстрируют би и триметаллические втулки с наружной стальной оболочкой и внутренними слоями из алюминиевых, медных сплавов, фторопласта.

Чрезвычайно малое трение обеспечивают баббиты Б83, Б88. Но из-за невысокой прочности их обычно заливают во вкладыши из бронзы, или чугуна.

Спекаемые втулки скольжения изготавливаются по ГОСТ 24833-81. Вкладыши металлокерамические длительное время не нуждаются в смазке.

При невысокой нагрузке, малой окружной скорости рациональным будет применение втулок из фторопласта, капролона, нейлона не нуждающихся в смазке. А текстолит, дерево, резину можно смазывать водой. При больших усилиях применяют втулки со стальной обоймой и внутренним слоем фторопласта.

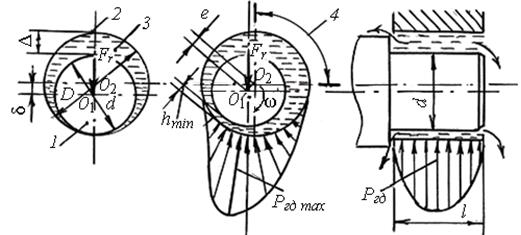

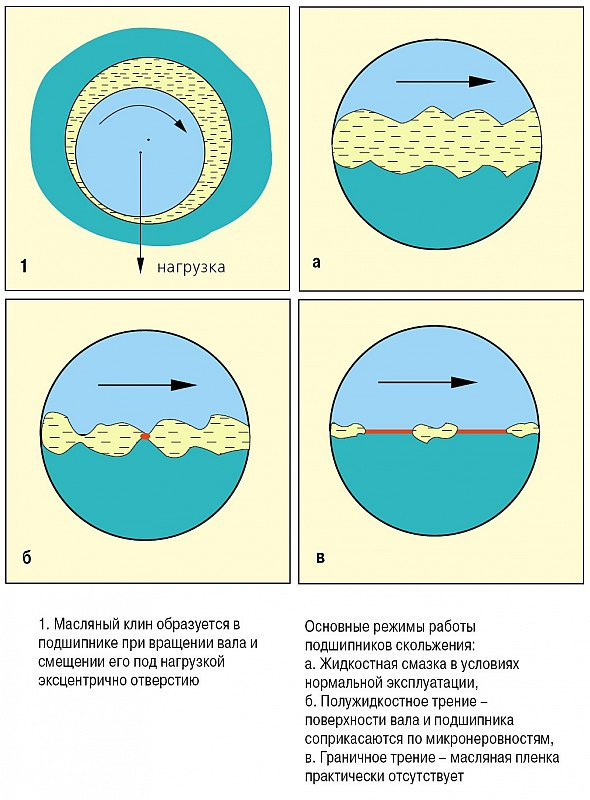

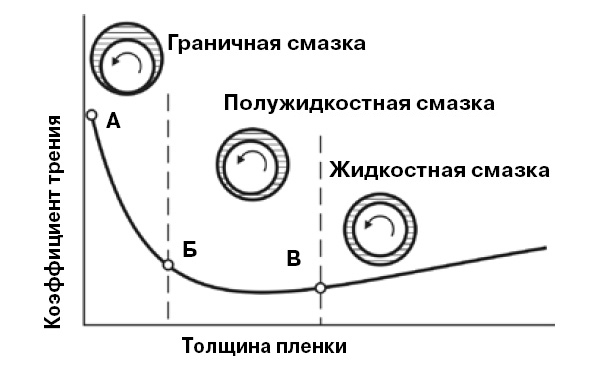

Оптимальный вариант – жидкостное трение, при котором вращающийся вал создает масляный клин, полностью разделяющий его с подшипниковой втулкой. Оно гарантирует наименьший коэффициент трения в пределах 0,001…0,005. Условия создания масляного клина – необходимое соотношение оборотов вала, зазора в соединении, эксцентриситета вала, вязкости и количества поступающего масла.

Чаще всего реализуется полужидкостное трение, при котором большая, но не вся поверхность контакта покрыта масляной пленкой. В этих условиях коэффициент трения составит 0,008…0,08.

Сухое либо граничное трение создается при недостатке, отсутствии смазочного масла. Для пары металл-металл коэффициент трения в этом случае равен 0,1…0,5.

При недостаточности смазки для стального вала коэффициент трения:

Смазка значительно снижает коэффициент трения, способствует отводу тепла, предотвращает заклинивание, износ контактных поверхностей. Для подшипников скольжения используются жидкая, пластичная, твердая смазки.

Специальные смазки, имеющие разрешение на контакт с пищевыми средами используют в медицинском, пищевом оборудовании, например, Kluber-SummitHySyn FG-32. Для подачи смазки часто применяют централизованные системы с насосом. На выходе из подшипника температура смазки не должна быть более 65 градусов. Более высокие значения означают загрязнение, недостаток смазки, малый зазор, неудачную подгонку вкладыша.

Подшипники скольжения часто смазывают пластическими смазками. В основном их получают добавкой к жидким маслам особых загустителей. Пластические смазки не требуют сложных систем подач. Достаточно установить в точки смазки масленки. Они не нуждаются в частой замене, снижают эксплуатационные расходы, эффективны. Но их сложно удалять.

Среди наиболее распространенных пластических смазок:

Твердые смазки применяют при особо низких или высоких температурах, в вакуумной технике, в пищевых производствах. Наиболее распространенные смазки твердые – дисульфид молибдена, а также графит или дисульфид вольфрама, нитрид бора. Оптимальная толщина слоя такой смазки 5…25 мкм. На основе дисульфида молибдена изготавливают самосмазывающиеся металлокерамические вкладыши. Не требуют смазки также фторопластовые, металлофторопластовые втулки.

При сверхвысоких скоростях и небольших нагрузках в качестве смазки используется газ. Но реализация газовой смазки требует очень сложной конструкции узла.

Проектирование опор скольжения

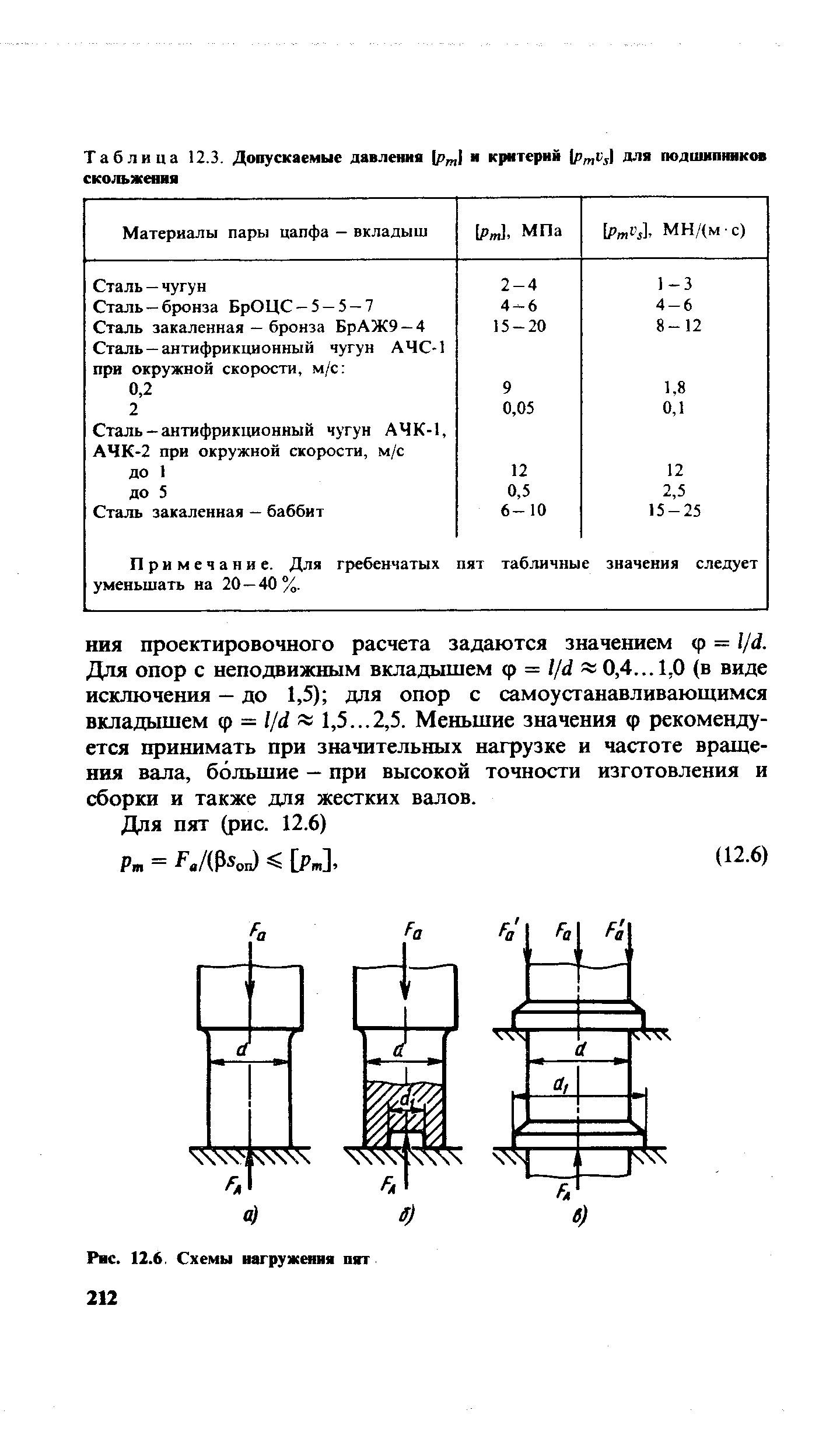

Подшипники скольжения упрощенным способом рассчитываются по нагрузке (удельной):

F – сила действующая на опору;

Также определяется значение произведения нагрузки удельной и скорости (окружной):

где d – диаметр цапфы в мм;

n – обороты вала в 1/мин.

Полученные значения не должны превышать допустимые, приведенные в справочниках. Данный расчет соответствует полужидкому и граничному трению в подшипнике.

Металлические подшипники скольжения размеры таблица, которых приведена в ГОСТ1978-81 могут служить основным справочным материалом при проектировании.

При конструировании важно также выдержать необходимое соотношение длины и диаметра втулки.

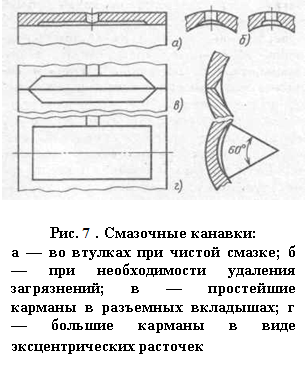

Ключевые факторы – форма, размеры, расположение канавок подвода смазки. Их размещают в ненагруженной зоне вкладыша.

Рекомендованные посадки подшипников скольжения:

Подшипники скольжения в силу своих преимуществ широко используются в машиностроении. Их применяют для высоких и низких оборотов валов, при особо больших и малых нагрузках, для валов больших диаметров, при ударах, вибрациях. Причем с появлением новых материалов и смазок сфера применения подшипников скольжения, только расширяется. Их устанавливают в турбины, насосы, ДВС, центрифуги, редуктора, прокатные станы, упаковочное, дозирующее и другое оборудование.