зачем нужна прорезь на тормозных колодках

Ох уж эти » дырочки», или просто замена тормозных колодок.

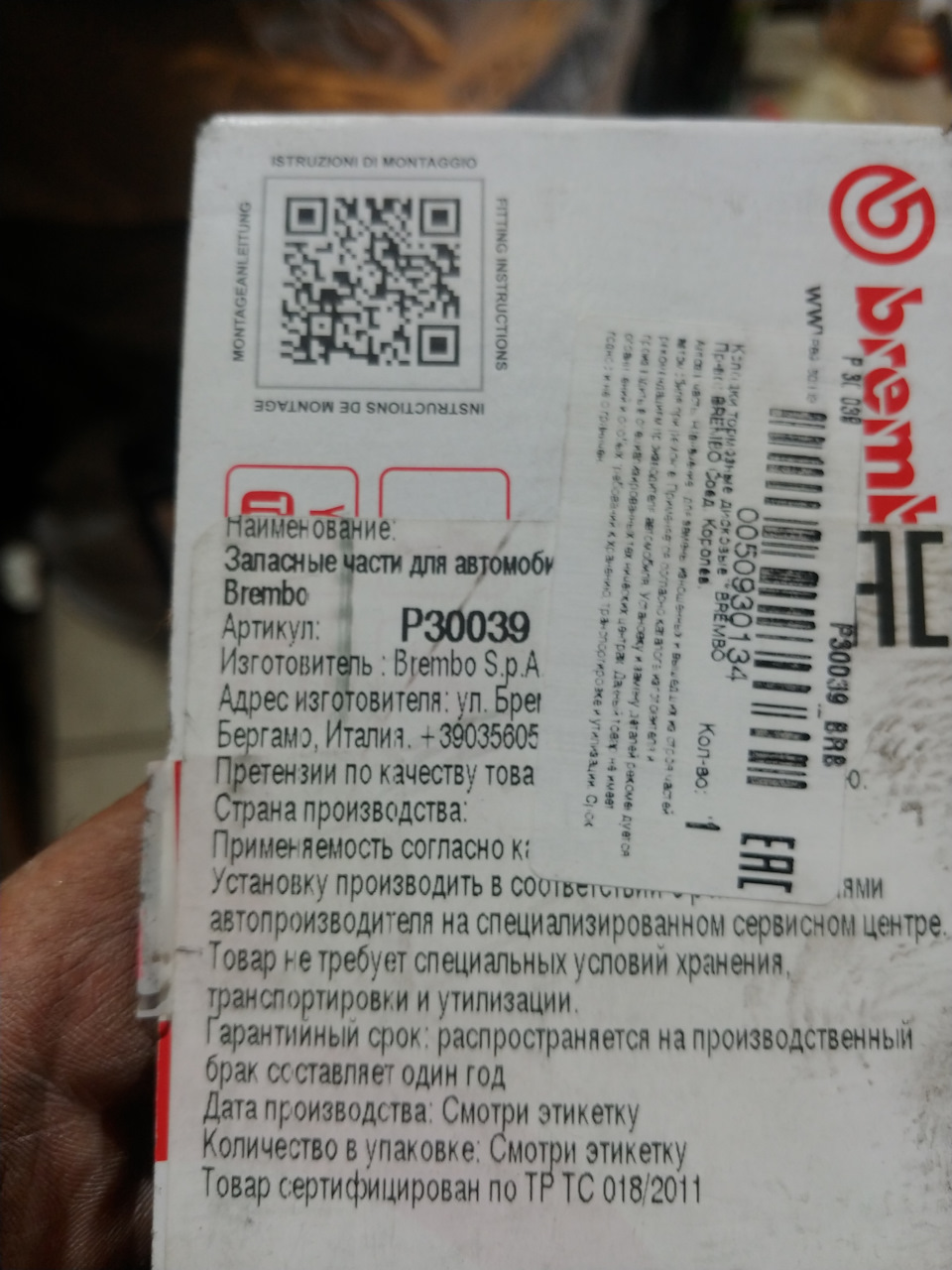

Всем доброго времени суток! И как говориться лудший отдых это смена деятельности. Вот и я решил в воскресный выходной отдохнуть и поменять тормозные колодки на своем автомобиле. Заранее прикупил колодки, решил попробывать брембо. Ниразу не ставил колодки этой марки. Но при выборе сталкнулся с проблемой тех самых «дырочек», отверстий под скобы. Если не обращать внимание на их наличие, выбор существенн больше. Итак сами колодки:

На коробке написано что якобы произведено в Италии, Qr-код направляет на сайт, галограмы на месте. К стати пропила для термической стабильности и выхода фрикционного материала нет. Как и на родных колодках.

Антискрипная пластина как и на оригинале наклеена.

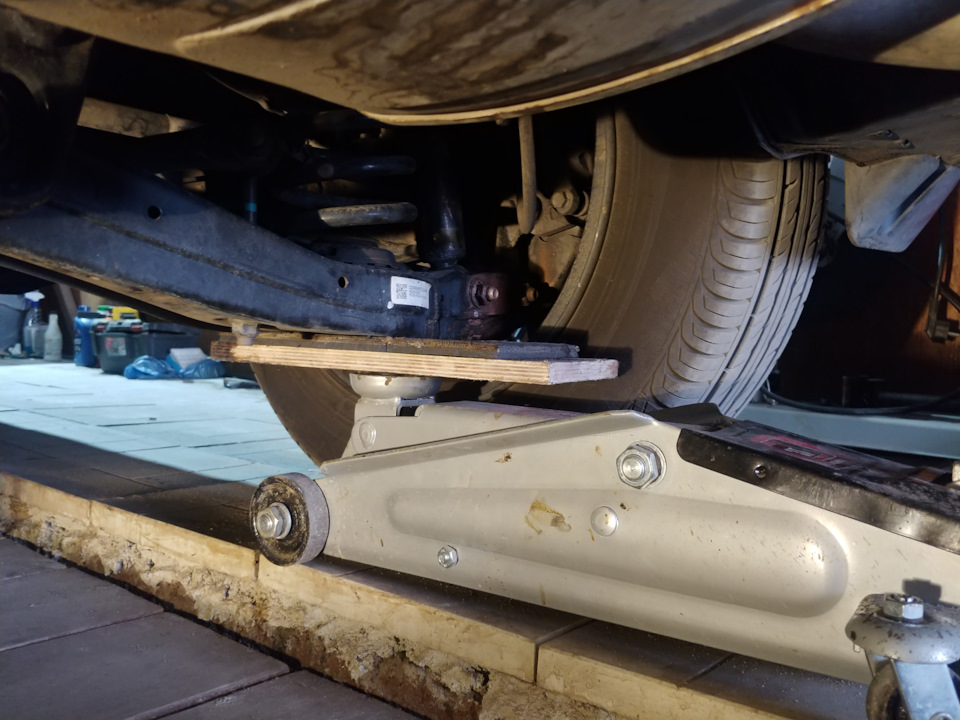

У киа нет как таковых мест под домкрат и фактически всегда авто домкратят под порог. Имено в место соединения порога. Лично мне это не нравиться в корне. Поэтому я домкрачу авто под рычаги. Подкатной домкрат, доска, резиновая лента.

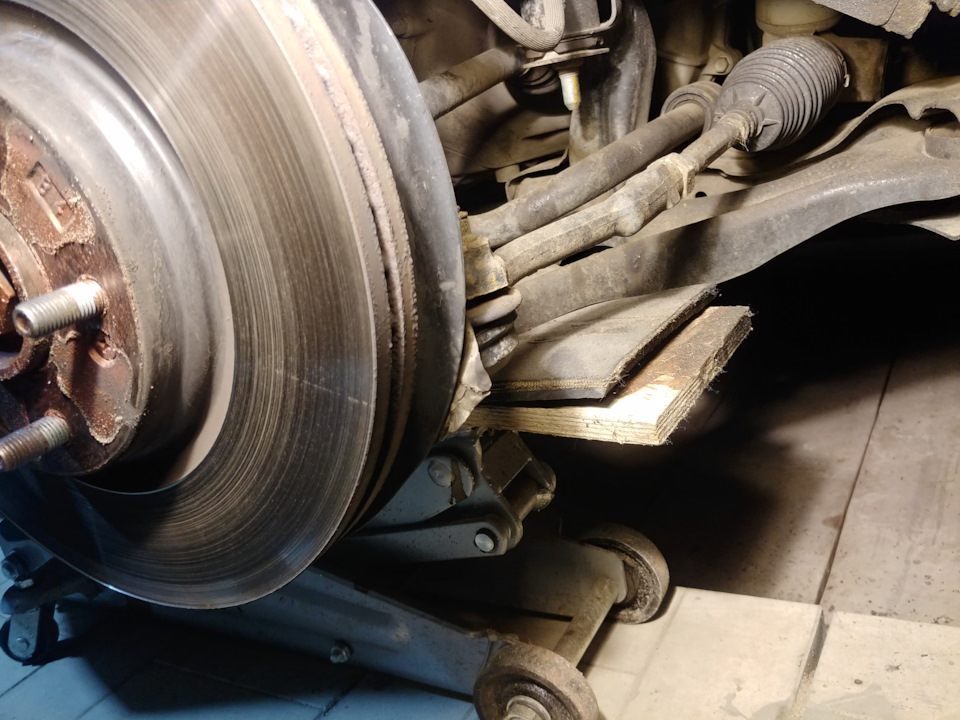

Описывать сам процесс демонтажа колодок смысла нет, ибо он как всегда прост и не затейлив, в прочем как и все на Kia! Ну и как предпологалось, ожидаемых «дырочек» нет!

Понятно что конструктив спорный и масса авто ездит без этих отверстий и скоб, да и вообще все работает без данных доработо на 3-ем спорте. Одним словом можно ставить без отверстий и скобы выкинуть. Но я однозначно решил, «дырочкам» быть! Сами скобы имеют диаметр 1.5мм. Взял сверло 1.6мм. К стати родные отверстия просверлены 1.8мм. Глубина сверления около 8мм. Ну вперед, дело за малым. Производим разметку и керним насечки под будующие отверстия.

К стати говоря, колодки распологаю в тисках относительно сверла примерно под таким же углом, под каким произведены сверления в родных колодках. Сталь сверлиться хорошо и проблем не каких я не испытал. Те же операции произвел и с задеими колодками.

Ну а далее монтаж. Смазал направляющие, к слову сказать что смазка конечно присутствовала, но в очень малых колличествах. Поэтому нанес новую. Использовал вот такую смазочку, посмотрим как себя покажет.

Далее отмыл почистил и смазал держатели колодок, использовал ликви моил для тормозных систем в пакетиках, а так же отмыл противоскрипные пластины, так же смазал их и торец поршня высокотемпературной смазкой для тормозных систем.

Ну вот и все! Колодки заменены. Посмотрим как авто будет тормозить. Всем добра, удачи и всех благ.

Увидел прорези на тормозных колодках и решил сделать такие же. Рассказываю, что это дало

Опрос, среди российских автомобилистов показал, что большинство из них предпочитают собственноручно обслуживать свой автомобиль. И если вы неоднократно меняли тормозные колодки, то наверняка обращали внимание на рабочую поверхность накладок. Часть из них имеют ровную шероховатую поверхность, другие — с прорезями внутри. Так давайте же узнаем, зачем эти технологические прорези, и почему они встречаются только на дорогих деталях?

Для чего нужны эти прорези?

Сначала я и сам не понимал, для чего вообще нужны эти пропилы. Решил поискать информацию в интернете, и вот что узнал. Если верить сайтам, которые я посещал в процессе поиска, тот этот пропил имеет не единственное значение. И сделаны они для:

Устранения посторонних звуков

Наверняка вы встречались с такой проблемой, как скрип новых колодок. Это происходит из-за слишком большой площади соприкосновения деталей тормозной системы. Специальный пропил делит эту площадь на две равные части, поэтому посторонний звук полностью отсутствует.

Очистки тормозов от пыли

В процесс торможения, поверхность колодки постепенно стирается и превращается в пыль. И дабы остальные детали не забивались этой пылью, для них и предназначен выход через специальный пропил.

Естественно, я захотел попробовать все на своей машине. Но покупать новые колодки мне не хотелось, поэтом сделал похожий пропил с помощью шлифмашинки. Повторил процедуру со всеми колодками и установил на свой автомобиль. Естественно, никаких существенных изменений сразу и не заметил. Они проявились со временем. И вот на что я обратил внимание.

Какие изменения произошли?

Покупать или нет – решать вам. Лично я советую использовать колодки с прорезями на своем автомобиле. Хоть и стоят они несколько дороже, зато более практичны. Недаром их уже давно эксплуатируют на престижных автомобилях. Так что вам они тоже не помешают.

Остались вопросы или есть, что добавить по статье? Пишите в комментариях, возможно это очень поможет читателям в будущем. Так же подписывайтесь на наш канал в ДЗЕНЕ.

Увидел прорези на дорогих тормозных колодках: решил себе пропилить такие же. Рассказываю, что это дало

Если вы сами занимаетесь ремонтом и обслуживанием своего автомобиля, наверняка не раз меняли тормозные колодки. И если вы обращали внимание на рабочую поверхность накладок, то могли видеть как обычную ровную поверхность, так и с прорезями.

Чаще всего я сталкивался именно с первыми из них, которые не имели ничего необычного, но при выборе очередных колодок для отцовской (теперь уже) Калины, я заметил, что некоторые комплекты имели те самые прорези на поверхности, причём в совершенно разном виде:

накладка имеет разрез по диагонали

Так вот, ещё один примечательный факт заключался в том, что чаще всего такие прорези встречались именно на дорогих колодках. Я конечно же, меня это заинтересовало, я и решил разузнать, для чего это вообще сделано, и выяснил вот что.

Основываясь на тех данных, которые имеются на сайтах некоторых производителей, эти прорези имеют не одно единственное назначение, а несколько. И сейчас я приведу основной смысл этих доводов в пользу поделённой на части поверхности тормозной колодки:

Разумеется, я решил попробовать, как всё работает на деле и сделал подобные разрезы при помощи шлифмашинки.

Особо мудрить не стал, и рез выполнил поперечный сверху вниз, что также встречается на многих колодках уже с новья. Установил на машину и конечно же, никакой разницы мгновенно не почувствовал, но зато со временем отметил все те положительные моменты, о которых было сказано ниже.

На удивление колодки ни разу даже при самой сильной жаре и сильных нагрузках при торможении, не скрипели. А что касается очистки, то могу сделать следующий вывод: так как состояние поверхности тормозного диска идеальное, на нём нет никаких волнообразных искривлений, ребристости и прочих дефектов, значит с очисткой полный порядок.

Стоит ли повторять мой эксперимент? Думаю, что каждый сам решит,нужно ли этому ему или нет, но как мне кажется, лучше купить комплект новых колодок уже с такими прорезями, чтобы не изобретать велосипед.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Зачем делают фаски и пропилы на тормозной колодке? Виды скосов

Мы уже касались данной темы, правда, в общей массе других вопросов. Но в связи с не угасающим интересом к данному вопросу мы выделили его в отдельную статью.

Немного матчасти. Как известно, скрипы во время торможения, чаще всего вызывает вибрация, возникающая в процессе взаимодействия диска и колодки. Мелкочастотные колебания накладки представляют собой мгновенное прилипание фрикционного материала к рабочей поверхности диска с последующим практически одновременным срывом. Данное явление есть нормой, и при сбалансированной формуле фрикционной накладки (и нормальном состоянии диска) гасится самими участниками трения. В противном случае мы слышим различной частоты звуки: скрипы, визг и скрежет. Для устранения этих явлений были разработаны и внедрены представленные ниже опции.

Залогом стабильной и комфортной работы, то бишь устранения вибраций пары «тормозной диск-колодка« является принцип полной параллельности поверхностей. Иными словами, чем более параллельны будут плоскости двух участников трения по отношению к друг другу, тем ниже вероятность возникновения скрипа и писков во время торможения. На практике, несмотря на визуальное прилегание поверхностей, диск и колодка не всегда имеют 100%-ное сцепление. Причин тому несколько:

— поршень не в состоянии распределить сижу прижатия равномерно по всей поверхности накладки

— борозды и канавки в рельефе диска, созданные агрессивными частицами фрикционной смеси колодки

Учтивая, что поршень/поршни, так или иначе, располагаются ближе к условному центру несущей пластины накладки, они создают тем самым прогиб колодки. Таким образом, нарушается основное правило параллельности поверхностей. Для нейтрализации этих факторов были созданы две инновации.

Скосы (фаски) по внешним краям накладки.

Угловой срез, нанесенный между трущейся и боковой (торцевой) поверхностями колодки позволяет стабилизировать трение и погасить возможные вибрации накладки в суппорте. Нанесенный как на передней, так и на задней части детали, скосы обеспечивают стабильный контакт плоскостей как при движении автомобиля вперед, так и задним ходом. В дополнение такая технология позволяет оптимизировать притирку колодки к диску, оптимизируя трение и повышая ресурс компонентов.

Учитывая обилие форм-факторов суппортов и, как следствие, тормозных компонентов, производители разработали несколько различных типов фасок.

— два симметричных скоса на передней и задней части колодки, выполненные пол углом 15-25 градусов по отношению к рабочей поверхности. Эффективно гасят вибрацию накладки, стабилизируют параллельность плоскостей пары.

Самый популярный тип доработки, поскольку упрощает производство, а также может быть применима к большинству видов тормозных колодок

— Нанесение скосы в виде J-образного выреза на передней и задней части колодки, по сути, выполняет ту же задачу, что и традиционный параллельный срез, но позволяет сохранить его размер на протяжении всего срока службы детали.

— То же, что и традиционные скосы, но выполненные с учетом кривизны колодки. Технология разработана для накладок полукруглой и вытянутой формы.

4. Скосы смешанного типа

— Симметричные срезы, выполненные под различными углами. Применяются обычно для накладок квадратной формы для обеспечения оптимального соприкосновения трущихся поверхностей.

Редко встречающаяся версия фаски и является быстрее разновидностью параллельного типа

— Срезы J-образного вида, но выполненные под различным углом к рабочей поверхности. Обеспечивает максимальную площадь рабочей поверхности, вместе с этим сохраняет размер фаски на протяжении всего сроки работы компонента.

Поперечный пропил (слот).

Представляет собой дренажную канавку, сделанную поперек фрикционной накладки (перпендикулярно направлению вращения тормозного диска). Как правило, пропил имеет глубину сопоставимую с общей толщиной накладки, не доходя лишь 1-1,5 мм до несущей пластины. Функция пропила собирать и отводить от точки контакта «диск-колодка» грязь и частицы отработанного состава накладки тем самым снижая риск вибрации и одновременно очищая поверхность детали.

— Если вы столкнулись в систематическим скрипом тормозов, а износ ваших колодок уже перевалил за 50% ресурса, то, вероятней всего, заводские скосы на ваших некогда новых накладках уже были «съедены» естественным износом. В таком случае достаточно нанести такие же фаски по внешним краям детали, оставив не менее 1 мм накладки над несущей пластиной.

— Скрип недавно установленных колодок (особенно это если в паре были использованы диски с антикоррозионным покрытием) нередко вызван заполнением дренажного пропила. В такой ситуации рекомендуется снять накладки и прочистить дренажный пропил от мусора и остатков краски.

Обзор тормозных колодок Hankook Frixa.

Добрый всем денёк.

Получил сегодня, заказанные ранее, тормозные колодки. Открыл упаковки, посмотрел, потрогал, теперь виртуально и вы потрогайте. Думаю, обзор будет полезным, особенно для Каптиваводов и Антараводов в том числе, т.к., модели, практически, одинаковые.

К корейской фирме Hankook, я не имею никакого отношения, кроме того, что я приобрел их продукцию, ну и мой прошлый автомобиль комплектовался шинами этого производителя.

Начнем с комплекта задних колодок.

Поставляются они в обычной картонной коробке, как и большинство обычных колодок.

Уложены ровненько, впрочем, как и остальные обычные колодки.

Металлическая пластина покрыта краской, как и у остальных колодок 🙂

На рабочей поверхности каждой колодки имеется прорезь, что есть не у всех колодок.

По поверхности колодки можно судить об особом составе изготовления рабочей поверхности.

Толщина «пискуна» составляет 1мм, что вполне нормально для всех типов колодок, которые оснащены устройством оповещения водителя о том, что колодки пора заменить.

Писк от колодок появится, когда уже останется 1.5мм от рабочей поверхности. ИМХО это мало. При первой установке колодок (после заводских), на тормозных дисках уже появится выработка, а по окружности бугорок, вот с помощью него, водитель узнает намного раньше чем останется от колодок 1,5мм. Минимум 2,0 и это к

50-60 тыс. км., что вполне нормально.

Толщина всей колодки 15мм.

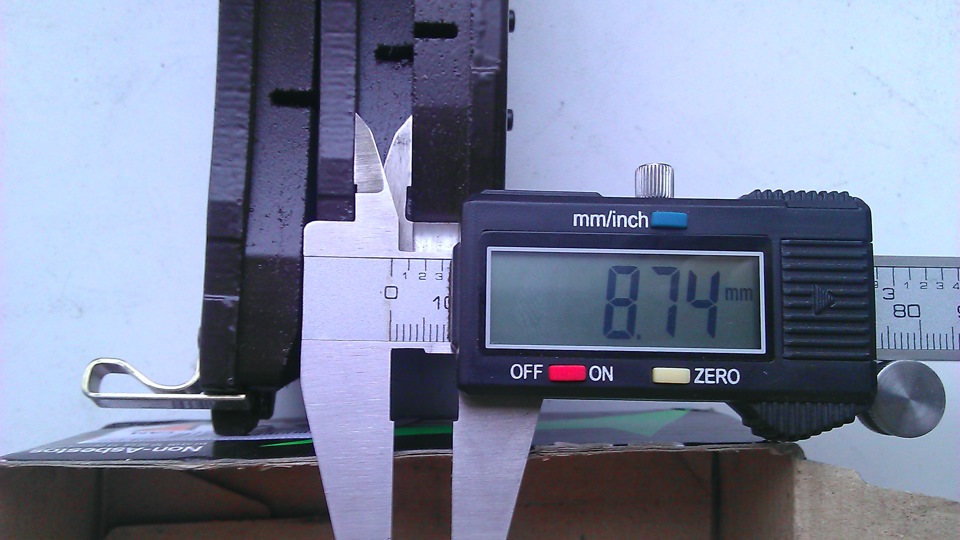

Толщина рабочей поверхности почти 9 мм.

Теперь переходим к необычным колодкам. Эти колодки устанавливаются на передние тормозные механизмы. Производитель относит их к премиум продукту и рекомендует для суровых условий эксплуатации. В чем их необычность? Сейчас узнаем. :-))

Упаковка выполнена из толстого картона с голографией. Это уже говорит, что в коробке находится что-но необычное, т.е. не как у всех. Серия S1 — это особая серия для повышенных температур и точного, четкого торможения.

На коробке имеются надписи, которые греют душу.

Внутри коробки помимо колодок находится красивый вкладыш на мелованной бумаге. То ли это гарантийный талон качества. то ли, просто реклама. Увы, корейского языка я не знаю.

Упакованы колодки с достоинством, вокруг каждой пары колодок находится поролон.

Пластина — основа колодки также окрашена, только в серый цвет и слой лежит, гораздо ровнее, нежели на простых колодках. Также имеется антискриповая пластина на внешней части каждой колодки.

На рабочей поверхности колодки имеется аж две прорези для того, чтобы колодки не издавали противный скрип.

Производитель пишет что в этой особой серии колодок S1 используется кевлар.

По фотографии видно, что имеется множество разных вкраплений. Что есть кевлар и какого он цвета я пока не выяснил.

Толщина «пискуна» как и в обычных колодках Frixa, составляет 1мм.

Толщина оставшейся части колодки при которой «пискун» запищит, также 1.5мм.

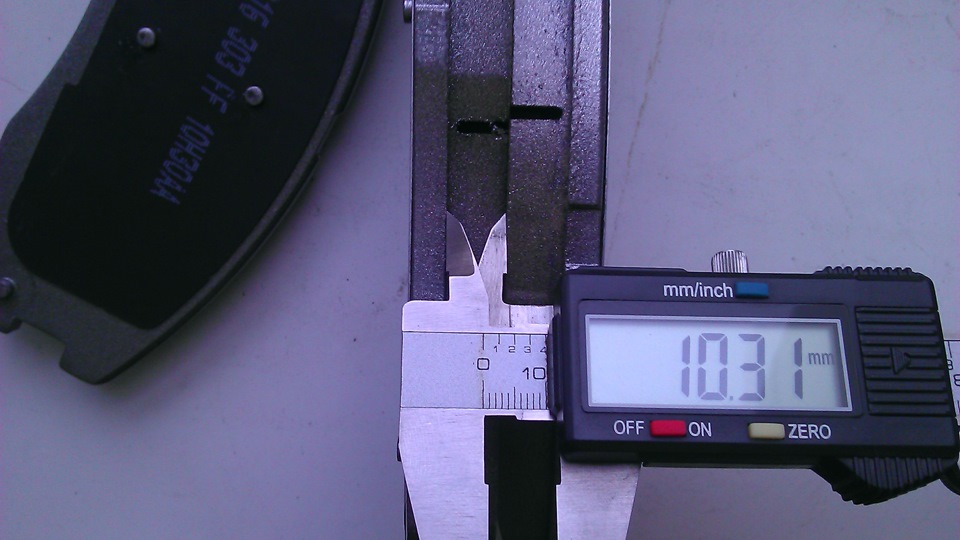

Толщина всей колодки без учета антискриповой пластины составляет чуть более 16мм.

Толщина рабочей поверхности колодки чуть более 10мм, что в свою очередь даже хорошо.

Ожидания от внешнего состояния колодок оказались ожидаемыми. Колодки выполнены на достойном уровне. Посмотри как будет проходить эксплуатация Бомбы на этих колодках. Обязательно напишу про это.

———————————————

Через, чуть меньше, пары тысяч километров планируется провести очередное регламентное обслуживание Бомбы. Это будет второе по счету обслуживание.

Примерно тысячу километров назад, бегло осмотрел состояние тормозных колодок (перед+зад), оставалось, примерно по 4 мм. Думаю, на втором ТО заменить и перед и зад, дабы до весны не посещать сервис.