зачем нужен влагоотделитель для компрессора

Влагоотделитель для компрессора. Устройство, делаем своими руками

Влагоотделитель для компрессора: устройство и принцип работы, виды, как сделать своими руками

Воздух, сжимаемый компрессором, часто имеет частички влаги или масла, попадание которых в систему нежелательно. Для удаления примесей из сжатого воздуха устанавливают влагоотделитель для компрессора. В некоторых случаях без данного элемента выполнение работ с использованием пневмоинструмента становится невозможным.

Назначение влагоотделителя в компрессорах

Для организации правильной работы пневмоинструмента очень важным показателем является чистота сжатого воздуха, который на него подается. Прежде всего, он должен быть очищен от пыли. Для очистки от механических загрязнений используется воздушный фильтр, устанавливаемый на входе в агрегат. Также из воздушных масс нужно удалить влагу, которая при его сжатии конденсируется в ресивере и в самой системе. Для удаления влаги на выходе из компрессора устанавливают осушитель воздуха. Кроме влаги, сжатый воздух может иметь частицы масла, которое неизбежно попадают в него.

На заметку! Смешивание масла с воздухом при его сжатии характерно для воздушного поршневого и роторного (винтового) компрессора, поскольку работа данных агрегатов подразумевает обязательное наличие смазки.

Если воздух не очищать от влаги, то происходит следующее:

Устройство и принцип работы детали

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Важно! Модульные системы обеспечивают на последнем уровне очистки практически стопроцентную чистоту технического воздуха, который поступает на обдувочные пистолеты, пневматические инструменты, краскопульты и респираторы (не имеющие угольный фильтр).

Как сделать влагоотделитель своими руками

Поскольку в конструкцию влагоотделителя не входят высокотехнологичные элементы, то изготовить осушитель воздуха для компрессоров своими руками вполне возможно из подручных материалов.

Циклонный (вихревой) влагоотделитель

Валагоотделитель циклонного типа можно изготовить из баллона для сжиженного газа, ненужного огнетушителя или обрезка металлической трубы подходящего диаметра. Длина трубы может быть произвольной.

Изготавливается приспособление в следующем порядке.

Совет! Для правильной работы устройства его необходимо установить вертикально.

Самодельный адсорбционный влагоотделитель

Самодельный осушитель воздуха легко изготовить из фильтра для воды и силикагелевого наполнителя для кошачьих туалетов.

Фильтр очистки воздуха от конденсата изготавливается следующим образом.

Теперь можно подсоединить к входному штуцеру влагоотделителя шланг от компрессора, а к выходному – шланг, ведущий к какому-либо пневмоинструменту, например, к краскопульту.

Видео

Адсорбер

Среди множеств материалов, которые хорошо впитывают влагу, отличными свойствами обладает силикагель. В магазинах можно прибрести его в чистом виде, так и в форме наполнителя для туалетов для домашних животных.

Для расчета объема требуемого количества этого вещества можно использовать следующую формулу – на каждые 800 литров воздуха в минуту потребуется порядка 1 кг силикагеля.

В качестве контейнера для размещения сорбента можно применить водный фильтр.

Оптимальным будет использование силикагеля, который при насыщении влагой изменяет свой цвет. Для восстановления его свойств, вещество довольно просушить в духовке в течение нескольких часов.

Устройство сушки воздуха для компрессора: бюджетная модель своими руками

Чтобы лакокрасочное покрытие получилось гладким, однородным, без дефектов можно в домашних условиях изготовить осушитель воздуха для компрессора своими руками из подручных материалов.

Способ

Способ

Можно изготовить фильтрующий элемент освобождения сжатого воздуха от влаги для качественной покраски гаражной техники по второму варианту, использовав силикагель.

В результате получается устройство, содержащее в верхней части засыпную горловину и редуктор. Внизу – соединительный патрубок для забора воздуха. Вся конструкция опирается на устойчивое основание. Она обязательно проверяется на герметичность путем подключения компрессора. При нормальном исходе в горловину насыпается силикагель до отметки нижнего края верхней сетки. Подключаются шланги, и осушитель готов к работе.

Самодельный осушитель воздуха – недорогой вариант удаления конденсата из воздушного потока и повышения качества работ.

На что обратить внимание

Неважно, покупаете вы устройство или изготавливаете своими руками, необходимо принять во внимание следующие факты:

Производители и цены

Изготовлением влагоотделителей преимущественно занимаются производители инженерного и строительного оборудования. В частности, надежные и долговечные фильтры выпускают фирмы Matrix, WiederKraft и GAV. Мощные установки этих брендов доступны на рынке за 5-10 тыс. руб. Для бытовых задач качественное решение из семейств упомянутых компаний можно приобрести за 3-4 тыс.

Достойные по характеристикам и функциональным возможностям предложения встречаются и в ассортименте российских производителей. Предприятия «Зубр», «Мастак» и «Ресанта», к примеру, предлагают влагоотделитель для компрессора, цена которого может составлять 1-2 тыс. рублей. Нельзя сказать, что это высокотехнологичные решения, но для типовых задач, связанных с обслуживанием пневматического инструмента, такая фильтрация вполне подойдет.

Изготовление влагоотделителя своими руками

Для изготовления фильтра своими руками для начала надо понять, какой принцип действия будет заложен в основу его работу. Кстати, домашний мастер вполне может соорудить такие варианты как:

Для начала необходимо разработать чертеж, на худой конец надо изготовить эскиз, на котором будет отражен принцип его действия и основные узлы и детали.

Принцип работы

Обработку сжатого воздуха влагоотделитель начинает непосредственно перед подачей в пневматическое оборудование, например в краскопульт. В ходе фильтрации струя очищается не только от мелкодисперсных частиц жидкостей, но и от мелких твердотельных элементов. Принцип действия может различаться в зависимости от устройства. Так, выделяют вихревые, силикогелевые и холодильные модели. Наиболее распространен вихревой или циклонный влагоотделитель для компрессора, который задерживает воду в результате искусственных завихрений воздушных потоков. Частицы жидкости оседают на стенках прибора, пропуская вперед воздух. Для большей эффективности внутреннее пространство центробежного вихревого фильтра иногда дополняют лопастями. В процессе движения они собирают масляные и водяные частицы, выводя их в конденсатоотводчик. Далее жидкая фракция задерживается и блокируется мембранами.

Технические характеристики

Минимальный размер фракции, который способен уловить влагоотделитель, напрямую оказывает влияние на итоговое качество очистки. Для промышленности используют аппараты, способные провести тонкую подготовку. Они забирают из воздуха частицы размером в 5 мкм. Обычные модели, используемые на небольших предприятиях, обычно оснащаются фильтрами, которые способны улавливать водяные фракции размером приблизительно 15 мкм.

До приобретения оборудования следует обращать пристальное внимание на максимальное поддерживаемое давление. Зачастую фильтр для компрессора способен работать при 7 Бар. Качество конечной обработки не зависит от этого параметра. Но нужно помнить о том, что влагоотделитель должен соответствовать компрессору. Сопоставлять следует мощность и нагрузку, появляющуюся во время передачи по системе сжатого воздуха.

Устройство и принцип работы детали

Устройство стандартного влагоотделителя вихревого типа для пневматических систем показано на рисунке ниже.

Состоит данный узел из следующих элементов.

Принцип работы влагоотделителя достаточно прост. После попадания в корпус (1) сжатого воздуха, он перемещается в сторону крыльчатки (8). Попав на крыльчатку, имеющую направляющие лопасти, воздух закручивается. Под действием центробежной силы все находящиеся в воздухе частицы перемещаются к стенкам стакана (2), где конденсируются и скатываются вниз. Для отделения спокойной зоны, в которой находятся загрязнения (6), предусмотрена заслонка (5). Далее, воздушный поток попадает в дефлектор (3) с установленным фильтром (4), который задерживает мелкие твердые частицы загрязнений. Накопившиеся загрязнения удаляются через пробку (7), установленную на дне стакана.

Виды влагоотделителей

Существует несколько типов влагоотделителей, которые используют для бытовых и промышленных целей. Перед покупкой нужно определить задачи и сопоставить их с техническими характеристиками, чтобы подобрать оптимальный тип влагоотделителя. Среди большого и разнообразного выбора можно найти:

В такой конструкции влагоотделитель — это функциональный и важный компонент, но он не служит в качестве самостоятельного рабочего фильтра.

Управление модульной системой осуществляется контроллером, который подаёт разные команды не только фильтру, но и другим узлам в агрегате.

Критерии выбора

В зависимости от области применения, изменяются и требования к очистке. Если нужно покрасить поверхность при помощи пневматического пистолета, но необходимо обратить внимание на маленькую пропускную способность фильтра. Лучше отдавать предпочтение тонкой очистке.

Во время производственного процесса могут быть минимальные требования к качеству фильтрации. Но в таком случае особое внимание уделяется объёмам выпуска. Специалисты рекомендуют смотреть на перечень инородных частиц, которые собирает фильтр. Оптимальное решение — влагомаслоотделитель для компрессора, которые обрабатывает из воздушной струи частицы воды и масла.

Если для работы необходим фильтр для сбора излишков влаги, то можно приобрести и осушители. Но они не гарантируют высококачественное избавление от разных фракций, частиц и инородных тел.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

Привариваем входной штуцер и выходной патрубок к баллону

Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

Для заглушки отверстий используем болты нужного диаметра и герметик

Заполняем все свободное пространство корпуса силкагелем

Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Самодельный охладитель

Низкая температура воздуха позволяет собирать (конденсировать) влагу, содержащуюся в потоке воздуха, направляемого в компрессор. Устройства этого типа популярны, особенно среди специалистов по ремонту автотехники. Работа изделия этого типа обеспечивает подачу воздуха, отвечающего всем требованиям по чистоте.

При изготовлении такой камеры своими руками, требуется обеспечить подачу потока воздуха в морозильную камеру. Главная задача, которую потребуется решить при изготовлении охладителя – обеспечение герметичности холодильного агрегата и выполнить штуцер для отвода влаги. Для районов с холодным климатом допускается обеспечение подачи воздуха непосредственно с улицы. Такой ход позволит получать воздух с низкой концентрацией влаги и после минимальной обработки направлять в компрессор.

Но надо понимать, что выпуск охладителя своими руками, для очистки воздуха отличается сложностью и влечет за собой немалые затраты.

Строим пневму правильно. Осушитель.

Решил я все таки начать цикл статей, где постараюсь максимально полно описать что, зачем, почему так а не иначе. С одной стороны очень много вопросов задают в личку, с другой стороны глядя на всю эту вакханалию на просторах родины, связанную с пневмоподвесками, хочется бухать и плакать.

Я постараюсь не касаться готовых импортных брендовых и не очень компонентов. Моя задача раскрыть ньюансы организации всех систем, которые присутствуют в пневмоподвеске и заодно попытаюсь в очередной раз развенчать некоторые устоявшиеся мифы относительно пневмы в целом или ее отдельных компонентов.

Ну а начать я решил наверное с самого больного момента во всей пневмоподвеске. ОСУШИТЕЛЬ! Нужен он или нет, в чем различия между осушителем и влагоотделителем, нужна продувка или нет, если нужна то какая именно, что на что влияет и когда и чему именно придет конец.

Итак, ни для кого не секрет что влага, находящаяся в системе может доставить много неприятностей и хлопот, особенно в наших широтах с большими перепадами температур. Влага поступает в систему подготовки воздуха через компрессор конечно, где сжимаемый воздух разогревается до достаточно больших температур, а потом остывает в магистралях и ресивере и влага, содержащаяся в воздухе там конденсируется и начинает гулять по всей воздушной системе в пневмоподвеске.

Для борьбы с этим явлением применяются несколько способов.

1. Льют спирт или специальную жидкость для осушения воздуха в ресивер. Думаю тут пояснять ничего не надо.

Плюсы:

Дешево и сердито.

Может выручить в нештатной ситуации, когда нет других вариантов.

Минусы:

Спирт портит резину. Могут возникнуть проблемы с резиновыми уплотнениями и клапанами.

Надо периодически менять старую жидкость на новую. Если ресивер спрятан в недрах машины то это гимор.

Я лично вообще не люблю когда чтото надо обслуживать если можно обойтись без этого.

2. Устанавливают удлиненные магистрали на участке компрессор-ресивер для того, чтобы разогретый воздух успел остыть и максимальное количество влаги сконденсировалось на этом отрезке и влага не попала в ресивер. Так же на этом участке устанавливают клапан продувки для удаления конденсата из этой части магистрали.

Плюсы:

Дешево и сердито.

Наличие клапана продувки облегчает пуск компрессора.

Минусы:

Полностью от влаги это не спасает. Так что по сути бесполезно.

О красоте инстала можно забыть. Ну если конечно не оформить все это как самогонный аппарат.

3. Установка влагоотделителя. Наверное это сейчас самый распространенный вариант. Во влагоотделителе воздух проходит через мелкоячеистый сепаратор, отделяя таким образом влагу из воздуха и сбрасывая ее в стакан, внутри которого и установлен этот сепаратор. Сепараторы бывают разной пористости ячеек. Сразу хочу сказать что даже самый мелкопористый сепаратор не отделяет влагу полностью, что делает по сути бесполезной установку влагоотделителя.

Минусы:

Полностью влагу не отделяет.

Если влагоотделитель оборудован полуавтоматическим клапаном сброса конденсата то нужно ему обеспечить рабочие условия. А исенно сброс давления почти до нуля, чтоб клапан открылся.

Впрочем зимой это может и не помочь так как скопившаяся влага в стакане замерзнет. Бывали случаи что лопалась колба стакана изза этого.

Необходимость проверки и обслуживания.

Цена.

4. Силикагелевый осушитель. Сразу скажу что на мой взгляд это самый правильный вариант. Силикагель в состоянии удалить из воздуха всю влагу и на выходе мы получаем абсолютно сухой и чистый воздух. Силикагелевыми осушителями оснащаются все компрессоры штатных пневмоподвесок, многие пневмостроители используют силикагелевые картриджи от грузовиков, устанавливая их через адаптер, или ставят полностью изготовленные силикагелевые осушители. Я сам какое то время их делал для использования в своих проектах установки пневмоподвесок. Результат превзошел все ожидания. Кстати СИЛИКАГЕЛЬ ДЛЯ КОШАЧИХ ТУАЛЕТОВ ТАК СЕБЕ РЕШЕНИЕ! В осушителях используется другой силикагель, с другими характеристиками и прочностью.

Плюсы:

Самое эффективное осушение воздуха.

При организованной продувке не требует обслуживания.

Спасает жизнь всех остальных компонентов в системе.

Минусы:

Цена. Хотя оно того стоит.

При использовании картриджа от грузовика довольно громоздкая конструкция.

Нужна организация продувки для регенерации силикагеля.

Без продувки периодическая замена картриджа или силикагеля в осушителе.

Вопрос риторический. Конечно ставить. Кто бы вам что ни говорил. Влаги в системе быть не должно. Даже если отбросить на время вопрос с коррозией клапанов (обязательно кто нибудь приведет аргумент что вот там можно купить клапана из нержавейки и они не гниют) в системе еще остаются и датчик давления, который влага вскрывает на раз, и обратные клапаны, которые закисают тоже только в путь. И наконец надо понимать что даже клапана из нержавейки не спасут от подмерзания клапанов в минусовые температуры. Во всяком случае у тех, кто сталкивался с этим больше вопрос о необходимости осушителя не вставал никогда.

Конечно каждый сам решает что и как ему делать в своей машине. Объективно можно сказать что рабочих вариантов 2. Или спирт в ресивер или силикагелевый осушитель. Например мои клиенты слишком далеки от того, чтобы заниматься заливом и сливом спирта из ресивера. Им надо чтоб сел и поехал и ни о чем не беспокоиться. Поэтому я всем ставил силикагелевые осушители. Ибо сам я тоже достаточно ленив чтобы заниматься возней со спиртом. Тем более если этого можно избежать.

Для чего нужна продувка осушителя.

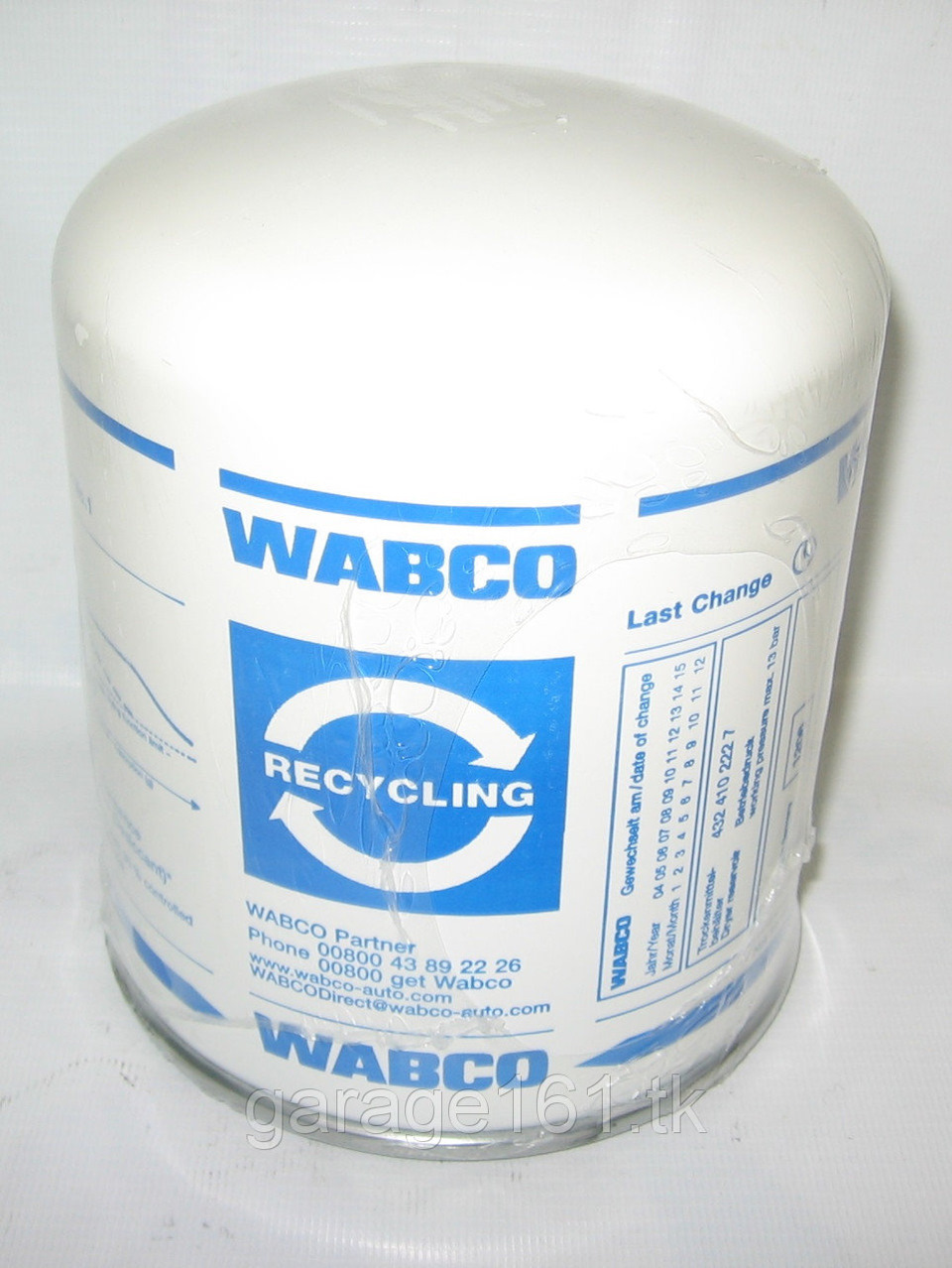

Силикагель может впитать в себя какое то определенное количество влаги. После чего он просто перестанет ее задерживать. Поэтому при установке силикагелевого осушителя крайне рекомендуется оборудовать систему клапаном продувки осушителя. У нас используют как нормально открытые клапаны так и нормально закрытые. Нормально открытый клапан (НО) закрывается только в момент, когда компрессор качает воздух, все остальное время он находится в открытом состоянии. Нормально закрытый клапан (НЗ) надо открывать после окончания цикла работы компрессора на какое то время для продувки осушителя. Я всегда использую в системах НЗ клапана. Управляю или или небольшим электронным блочком или можно собрать простую схему на 2х релюшках и конденсаторе. Ввиду того что я часто использовал в пневмоподвесках компрессоры WABCO от штатных пневмоподвесок мне проще было организовать решение для НЗ клапанов. Ну а еще скоро выйдет блок управления компрессором, где все необходимые вещи для этого реализованы. Хотя это уже немного другая история.

В случае если продувки нет, потребуется периодическая замена силикагеля на новый. Хотя так же некоторые просто удаляют влагу из старого силикагеля, прожаривая его какое то время на сковородке. Говорят после этого он как новый. Но я так не делал поэтому утверждать такого не стану.

Ньюансы подключения осушителя.

Осушитель ставится сразу после компрессора в системе. Клапан продувки ставится между шлангом компрессора и осушителем. Или в отдельный порт на корпусе осушителя. Но важно чтобы клапан продувки находился ДО осушителя, а не после. Если на гланге компрессора есть обратный клапан, то его лучше снять. Это позволит сбрасывать воздух не только из осушителя но из шланга компрессора, облегчая его запуск. А обратный клапан можно поставить на выходе из осушителя или перед входом в ресивер.

Некоторые перед осушителем так же ставят влагоотделитель. Не стоит этого делать. Во первых осушитель сам прекрасно справляется с возложенной на него задачей, а во вторых сами себе наживаете гиморой на ровном месте. Минусы влагоотделителя описывал выше.

Получилось много букв, но надеюсь статья была для вас полезной. Ваши мнения пишите в комментариях.

Всем удачи! Стройте пневмы правильно. Меньше гимора – больше радости))