зачем на поршне имеются канавки

Подробно о поршнях!

По́ршень — деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. В поршневом механизме, в отличие от плунжерного, уплотнение располагается на цилиндрической поверхности поршня, обычно в виде одного или нескольких поршневых колец.

Строение

Поршень подразделяется на три части, выполняющие различные функции

днище

уплотняющая часть

направляющая часть (юбка)

Для передачи усилия от поршня (или наоборот) может использоваться шток, либо кривошип, который соединяется с поршнем с помощью пальца. Другие способы передачи усилия используются реже. В некоторых случаях шток может играть роль направляющего устройства, в этом случае юбка не нужна.

Поршень может быть односторонним или двухсторонним. В последнем случае поршень имеет два днища.

Днище

Форма днища зависит от выполняемой поршнем функции. К примеру, в двигателях внутреннего сгорания форма зависит от расположения свечей, форсунок, клапанов, конструкции двигателя и других факторов. При вогнутой форме днища образуется наиболее рациональная камера сгорания, но в ней более интенсивно происходит отложение нагара. При выпуклой форме днища увеличивается прочность поршня, но ухудшается форма камеры сгорания. В некоторых двухтактных двигателях днище поршня выполняется в виде выступа-отражателя для направленного движения продуктов сгорания при продувке. Расстояние от днища поршня до канавки первого компрессионного кольца называют огневым поясом поршня. В зависимости от материала, из которого сделан поршень, огневой пояс имеет минимально допустимую высоту, уменьшение которой может привести к прогару поршня вдоль наружной стенки, а также разрушению посадочного места верхнего компрессионного кольца.

Функции уплотнения, выполняемые поршневой группой, имеют большое значение для нормальной работы поршневых двигателей. О техническом состоянии двигателя судят по уплотняющей способности поршневой группы. Например, в автомобильных двигателях не допускается, чтобы расход масла из-за угара его вследствие избыточного проникновения (подсоса) в камеру сгорания превышал 3% от расхода топлива. При выгорании масла наблюдается повышенная дымность отработавших газов и двигатели снимаются с эксплуатации вне зависимости от удовлетворительности мощностных и других его показателей.

Уплотняющая часть

Днище и уплотняющая часть образуют головку поршня. В уплотняющей части поршня располагаются компрессионные и маслосъёмные кольца. В некоторых конструкциях поршней из алюминиевых сплавов в его головку залит ободок из коррозионностойкого чугуна (нирезиста), в котором прорезана канавка для верхнего наиболее нагруженного компрессионного кольца. Нирезистовую вставку под верхнее поршневое кольцо имеют, в частности, поршни двигателей, выпускаемых ТМЗ (Тутаевский моторный завод). Благодаря этому значительно увеличивается износостойкость поршня. Кольцевые каналы для маслосъемных колец выполняются со сквозными отверстиями, через которые масло, снятое с зеркала цилиндра, поступает внутрь поршня и стекает в поддон картера двигателя.

Направляющая часть

Юбка поршня (тронк) является его направляющей частью при движении в цилиндре и имеет два прилива (бобышки) для установки поршневого пальца. Так как масса поршня у приливов оказывается большей, чем в других частях юбки, температурные деформации при нагреве в плоскости бобышек также будут наибольшими. Для снижения температурных напряжений поршня с двух сторон, где расположены бобышки, с поверхности юбки, удаляют металл на глубину 0,5-1,5 мм. Эти углубления, улучшающие смазывание поршня в цилиндре и препятствующие образованию задиров от температурных деформаций, называются «холодильниками». В нижней части юбки также может располагаться маслосъемное кольцо.

Поршни для моторов ВАЗ

Добрый вечер!

Сегодня мы подготовили небольшую статью про поршни, их конструкцию и применяемость на ВАЗовских моторах. Надеемся, она будет кому-то полезной 🙂

Конструкция поршня

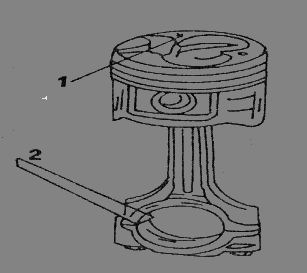

Поршневая группа двигателя включает в себя — поршень, поршневые кольца и поршневой палец. Общая конструкция поршневой группы сложилась еще в период появления первых двигателей внутреннего сгорания. С тех пор ни один из элементов поршневой группы не утратил своего функционального назначения.

Поршень, является наиболее важным элементом любого двигателя внутреннего сгорания.

Именно на эту деталь, выпадает основная нагрузка по преобразованию энергии расширяющихся газов в энергию вращения коленчатого вала. Свойства, которыми должен обладать поршень, трудно совместимы и технически тяжело реализуемы. Вот некоторые требования, которым должна соответствовать эта деталь:

— температура в камере сгорания может достигать более 2000°С а температура поршня, без риска потери прочности материала, не должна превышать 350°С;

— после сгорания бензино-воздушной смеси, давление в камере сгорания может достигать 80 атмосфер. При таком давлении, оказываемое на днище усилие, будет составлять свыше 4-х тонн. Толщина стенок и днища поршня должна обеспечивать возможность выдерживать значительные нагрузки. Но любое увеличение массы изделия приводит к увеличению динамических нагрузок на элементы двигателя, что в свою очередь, ведет к усилению конструкции и росту массы двигателя;

— зазор между поршнем и поверхностью цилиндра должен обеспечивать эффективную смазку и возможность перемещения с минимальными потерями на трение. Но в тоже время зазор должен учитывать тепловое расширение и исключить возможность заклинивания.

— изготовление должно быть достаточно дешевым и отвечать условиям массового производства.

Очертания поршня за более стопятидесятилетнюю историю двигателя внутреннего сгорания мало изменились.

Поршневой палец обеспечивает шарнирное соединение поршня и верхней головки шатуна. Во время работы двигателя, на поршневой палец воздействуют значительные переменные силы. Палец и отверстия под палец должны сопрягаться с минимальным зазором, обеспечивающим смазку. На двигателях ВАЗ используется два типа шарнирного соединения «поршень-палец-шатун». На поршнях моделей 2101, 21011, 2105, 2108, 21083 – палец устанавливается в верхней головке шатуна по плотной посадке, исключающей его вращение. Отверстие в поршне под поршневой палец выполнено с зазором, обеспечивая свободное вращение.

В дальнейшем от этой схемы отказались и перешли на схему с «плавающим» пальцем. На поршнях моделей 21213, 2110, 2112, 21124, 21126, 11194, 21128 – палец устанавливается с минимальным зазором и в головке шатуна, и в отверстиях поршня. Для исключения осевого смещения пальца, в поршне, в отверстиях под поршневой палец устанавливаются стопорные кольца. Во время работы, у пальца есть возможность проворачиваться, обеспечивая равномерный износ поверхностей.

Отрывочные заметки про сборку моторов

Надергано из интеретов…

На дизельных двигателях пазы для вкладышей подшипников в шатуне и крышке шатуна должны находиться со стороны топливного насоса высокого давления.

Поршни сделаны из особого легкого сплава. Каждый поршень имеет камеру сгорания в форме звезды и две круглые выемки для тарелок клапанов Горловина предкамеры входит в камеру сгорания (1), если поршень находится в положении ВМТ.

В верхней части каждого поршня установлены три поршневых кольца которые пружинят и прижимаются к стенкам цилиндра Два верхних кольца — это компрессионные кольца, т. е. они препятствуют имеющемуся в цилиндре давлению попадать в картер двигателя. Нижнее кольцо — это маслосъемное кольцо, которое снимает лишнее масло со стенок цилиндра, так что оно не попадает в камеру сгорания. Верхнее кольцо имеет прямоугольное сечение, среднее кольцо имеет внутреннюю фаску, а масло-съемное кольцо хромировано с наружной стороны. Только этот способ установки обеспечивает эффективность работы поршневых колец.

Шатуны соединяют поршни с коленчатым валом. Поршневой палец соединяет поршень с шатуном. Поршни и шатуны выбиваются ручкой молотка с внутренней стороны блока цилиндров вверх после того, как сняты крышка шатунного подшипника и вкладыши. Перед проведением этих операции нужно обратить внимание на указания касающиеся отметок, направления установки и т. д.

» Поршни и отверстия цилиндров разделены на три группы по допуску и размерам и обозначены буквами А, X или В Номер группы выбит рядом с отверстием цилиндра на поверхности блока цилиндров, как показано стрелкой.

» Номер группы поршня должен всегда совпадать с номером (обозначением) рядом с отверстием цилиндра.

» Кроме буквенных обозначении также имеется седьмая и восьмая цифра номера детали на днище поршня. Каждый поршень имеет стрелку с надписью VORN (-вперед-), чтобы показать в каком направлении устанавливается поршень.

» Для ремонта пос гавляются только поршни с обозначением X Эти поршни могут также использоваться и тогда, когда отверстие цилиндра обозначено буквой А или В

» Если отверстия цилиндров должны быть отхонингованы, то нужно довести их до размера поршня, обозначенного буквой (X).

» Каждый поршень и соответствующий ему шатун должны иметь номер цилиндра, из которого они сняты. Лучше всего нанести этот номер краской на днище поршня. Нанести нужно также стрелку, направленную к передней стороне двигателя, т.к. имеющаяся стрелка может быть не видна из-за нагара.

» При снятии поршня с шатуном нужно обратить внимание на точное направление установки крышки шатунного подшипника и сразу же после снятия шатуна и крышки подшипника нужно пометить номер цилиндра сбоку например, ударами кернера (1 точка — первый цилиндр и т. д.)

» Вкладыши подшипников шатунов могут иметь различный диаметр С нижней стороны шатуна видны одна или две точки от ударов кернером.

» Если имеется одна точка, то нужно устанавливать вкладыши с голубым обозначением (с боковой стороны вкладыша) Если имеются две точки, как показано на рисунке выше, то вкладыши обозначения не имеют

» Шатунные шейки можно перешлифовывать до четырех раз Имеются соответствующие размеры вкладышей (с шагом 0,25 мм)

» Снять крышку подшипника, вкладыши и выбить детали вверх, как описано выше Если нужно, то убрать кольцо нагара в верхней части отверстия цилиндра с помощью скребка

» После снятия стопорных колец выпрессовать поршневой палец. Выемка в отверстии поршня позволяет вставить стержень, с помощью которого можно поддеть кольцо. Палец можно выпрессовать с помощью подходящего стержня.

» Снять поршневые кольца с помощью щипцов для поршневых колец по очереди через днище поршня, как показано на рисунке. Щипцы не разводить слишком сильно, чтобы не сломать кольцо.

» Если щипцов нет, то можно вдвинуть стальные полоски под кольцо с противоположных сторон. Одну полоску нужно обязательно подставить под концы кольца.

Измерение отверстий цилиндров

1.2.3. Места измерений;

А. Продольное направление;

В. Поперечное направление;

а — ВМТ для верхнего поршневого кольца;

в — НМТ поршня;

с — НМТ для маслосъемного кольца.

Для измерения отверстий цилиндров необходим нутромер, с помощью которого возможно измерение в средней и в нижней части отверстия. Без нутромера проведение данных работ невозможно.

Измерения отверстий цилиндров нужно проводить в продольном и поперечном направлениях, как видно из рисунка.

При неснятом поршне место измерения (3) располагается сразу над поршнем, находящимся в положении нижней мертвой точки (НМТ). Оба других измерения производятся аналогичным способом. Всего на цилиндре производится шесть измерений. Все полученные значения записать и сравнить с табличными данными.

Следует отметить, что должны растачиваться все цилиндры, когда только один цилиндр не соответствует заданным значениям. Допускается отклонение в 0,20 мм от заданного значения в продольном и поперечном направлении. Если износ превышает граничное значение, то можно установить в мастерской новые гильзы цилиндров.

Конечное значение диаметра отверстия цилиндра определяется в соответствии с результатами измерения в определенном месте, т.е. в 10 мм от нижнего края юбки поршня и к этому значению добавляется зазор поршня 0,017 — 0,043 мм. Кроме этого, нужно учитывать величину 0,03 мм на хонингование цилиндра. Зазор поршня не должен отличаться от табличного значения более чем на 0,12 мм.

Для проверки зазора поршня измерить отверстие цилиндра, как описано выше, и поршень, вычислить разницу между этими величинами для каждого цилиндра. Если зазор превысит 0,12 мм, то нужно перешлифовать цилиндр или установить новые гильзы цилиндров, т.к. превышена граница износа.

Проверка поршней и шатунов

Если при проверке обнаружены следы сколов, глубоких царапин или износа, измерить зазор по высоте поршневых колец в канавках, вставив по очереди поршневые кольца в соответствующие канавки. С помощью плоского щупа измерить зазор между поверхностью кольца и поверхностью канавки для кольца. Если зазор верхнего кольца превышает 0,20 мм, среднего кольца — 0,15 мм и маслосъемного кольца — 0,10 мм, то изношено либо кольцо, либо канавка. Затем вставить по очереди все поршневые кольца с нижней стороны картера двигателя в отверстие цилиндра. С помощью перевернутого поршня нажать на кольцо вниз примерно на 20 мм, чтобы оно ровно сидело в отверстии.

При слишком малом зазоре (например, у новых колец, которые должны также быть измерены) можно подточить концы кольца. Для этого зажать плоский напильник в тисках, надеть на него концы кольца и подточить их. Если зазор слишком велик, то кольцо следует заменить.

Проверить поршневые пальцы и втулки шатунов на износ или выщербления. Если только один шатун не удовлетворяет требуемым параметрам, то его можно заменить отдельно, однако его вес должен соответствовать весу заменяемого шатуна, т.к. разница в весе шатунов в одном двигателе не должна превышать более 5 грамм.

Перед тем как использовать повторно болты шатунных подшипников, необходимо измерить диаметр болтов в самом узком месте по длине (L) и по диаметру (с) с помощью штангенциркуля.

Если диаметр меньше 7,1 мм, то болты шатунных подшипников нужно заменить. Перед заменой нужно провести еще и второе измерение. Для этого надеть крышку шатунного подшипника на шатунный болт и повернуть ее наружу. Держать шатун и крышку горизонтально. Если крышка падает вниз под своим весом, то шатун нужно заменить. В противном случае заменить болты.

Следует также проверить шатун в специальном контрольном приборе на перекручивание или изгиб, если предполагается наличие деформации. Самостоятельный контроль здесь невозможен.

Поперечное сечение шатуна

1. Верхний вкладыш подшипника;

2. Нижний вкладыш подшипника;

3. Шатун;

4. Пружинный штифт;

5. Шатунный болт;

6. Втулка в головке шатуна;

L=145 мм; B=24,0 мм;

D=47,95 мм; D1=29,50 мм; D2=27,0 мм.

Относительно шатунов действуют следующие указания:

» Шатуны, которые перегрелись из-за повреждений подшипников (голубоватый цвет) не должны использоваться повторно.

» Шатуны и крышки подшипников подогнаны друг к другу и соответственно помечены.

» Новые шатуны поставляются с обработанными втулками в головках шатунов и подходят для установки.

» Установить крышку шатунного подшипника с вкладышами на болты шатунов и измерить нутромером диаметр отверстия подшипника. Если этот размер составляет более 51,619 мм или подшипник выработан конически, то можно подставить дополнительную пластинку толщиной до 0,02 мм под крышку подшипника на сопрягаемую поверхность.

» Если шатун еще находится в хорошем состоянии, а поршневой палец имеет слишком большой зазор в отверстии в головке шатуна, то можно выпрессовать старую втулку и запрессовать новую втулку. Следует обратить внимание, что отверстие для масла во втулке должно находиться в месте, показанном стрелкой на рисунке. После установки втулки в головку шатуна, ее нужно развернуть до диаметра (D2). На рисунке показаны также все остальные важные размеры шатуна (для обоих двигателей).

Измерение зазора в шатунных подшипниках

Эта операция описана совместно со сборкой коленчатого вала.

Сборка поршней и шатунов

» Перед сборкой проверить верхнюю поверхность днища поршня (если устанавливаются новые поршни). Диаметр поршня, номер группы и две последние цифры номера детали выбиты на поршне и должны соответствовать друг другу.

» Если заменяются шатуны, то нужно проверить нижнюю сторону крышки шатунного подшипника, чтобы установить, одна или две точки выбиты на ней, т.к. это определяет выбор вкладышей подшипников.

» Подготовить подходящий стержень, который входит во внутреннюю часть поршневого пальца.

» Хорошо смазать палец и усилием руки вдавить его в поршень и в шатун. Стрелка на днище поршня (1) должна указывать на переднюю сторону двигателя, а направляющие выступы вкладышей шатунных подшипников (2) должны быть направлены к левой стороне двигателя, как показано на рисунке.

» Вставить с обеих сторон поршня стопорные (фиксирующие) пальцы и проверить, чтобы они плотно сидели в канавках.

» Проверить, чтобы поршни после сборки могли свободно перемещаться (качаться) на шатунах.

» С помощью щипцов для поршневых колец установить по очереди кольца в канавки. Оба компрессионных кольца можно перепутать и поэтому нужно проверить их сечение перед установкой.

» Установить сжиматель поршневых колец (в форме ленты) на поршень и вдавить кольца в их канавки. Проверить, чтобы они сели правильно.

» Провернуть коленчатый вал так, чтобы соответствующая шатунная шейка встала в НМТ.

» Вставить шатун в отверстие цилиндра сверху. Двигатель для этого положить набок, чтобы можно было надеть шатун на шатунную шейку и не поцарапать отверстие или шейку. Вкладыш уже должен находиться в шатуне.

» Вдвигать поршень, пока кольца не войдут в отверстие, а нижняя часть шатуна не сядет на шейку.

» Вложить второй вкладыш в крышку подшипника с направляющим выступом на левую сторону и хорошо смазать его. Прижать крышку к шатуну и слегка ударить по ней. Обязательно следить за тем, чтобы метки были совмещены, т.к. можно сделать ошибку даже в последний момент.

» Хорошо смазать поверхности для прилегания гаек на крышке шатунного подшипника.

» Затянуть болты шатуна по очереди моментом 30 Нм и из этого положения довернуть их еще на 90° — 100°. Следует отметить еще раз, что нужно перед повторной сборкой измерить шатунные болты.

» После установки шатунов провернуть коленчатый вал несколько раз для проверки отсутствия заеданий.

» Проверить метки на шатунах еще раз, а также расположение поршней и их ориентацию, если детали используются повторно.

» С помощью плоского щупа проверить боковой зазор шатуна на шейке. У новых двигателей он составляет 0,11 — 0,23 мм. Граница износа составляет 0,50 мм.

Поршневая группа: поршневые кольца

Поршневые кольца являются основными деталями поршневой группы, уплотняющими цилиндр как от прорыва газов из надпоршневой полости, так и от излишнего проникновения масла в камеру сгорания.

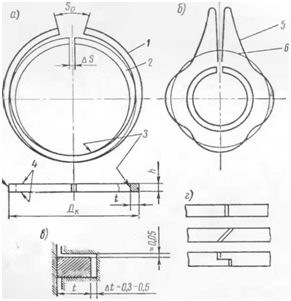

Уплотняющие кольца в общем случае представляют собой разрезные пружинящие элементы 2 прямоугольного сечения, которые устанавливают в сделанные для них канавки на поршне. В свободном состоянии, когда разрезанные концы поршневых колец расходятся на величину S0, они имеют переменный радиус кривизны, среднюю величину которого делают больше радиуса уплотняемого ими цилиндра (рисунок а). Правильно изготовленные поршневые кольца относительно свободно одеваются на поршень, а будучи установлены в цилиндр, для которого они предназначены, должны принимать геометрически строгую круглую форму, плотно (без просветов) прилегать к стенкам цилиндра и оказывать на них радиальное давление по всей своей окружности.

Радиальное давление поршневых колец различного назначения в среднем составляет 1—4 кГ/см2 (≈0,1—0,4 Мн/м2). В зависимости от метода изготовления кольца оказывают на стенки цилиндра или равномерное давление, или же давление их изменяется по определенной закономерности, как показано на рисунке б. Установлено, что неравномерная определенным образом скорректированная эпюра давлений 5 позволяет дольше сохранять необходимые упругие свойства и эффективность поршневых колец, чем при равномерном, характеризуемым эпюрой 6, начальном давлении их на стенки цилиндра.

Основные элементы поршневых колец показаны на рисунке. Наружную их образующую поверхность 1, скользящую по зеркалу цилиндра, часто называют рабочей стороной кольца, но логичнее ее называть просто наружной стороной, поскольку она не является единственной рабочей поверхностью кольца. Соответственно, внутреннюю образующую поверхность 3 кольца будем называть внутренней стороной. Торцовые или боковые поверхности 4 соприкасаются со стенками канавок поршня и тоже являются рабочими (трущимися) поверхностями кольца, оказывающими существенное влияние на его эффективность. Расстояние между боковыми поверхностями кольца называют высотой кольца h. Величину разности между радиусами наружной и внутренней образующими кольца называют радиальной толщиной t (рисунок в). Радиальная толщина кольца выбирается в зависимости от размера цилиндра и в среднем равна 1/20 его диаметра.

Уплотняющие поршневые кольца изготовляют так, чтобы в цилиндре с диаметром Dц у них сохранялся определенный зазор между разрезанными концами. Разрезы или замки кольца делают прямыми (перпендикулярно к боковым поверхностям), косыми (под углом 45° к боковым поверхностям) и ступенчатыми (рисунок г). Замки с косыми и ступенчатыми разрезами имеют целью уменьшить прорыв газов через зазор в замке кольца. В быстроходных двигателях эффективность сложных замков небольшая, а производство они удорожают, поэтому в автомобильных двигателях применяют замки с прямыми разрезами, величина которых AS в холодном состоянии изменяется в пределах 0,15—0,5 мм. Чем ближе к днищу поршня расположено кольцо, тем выше температура его нагрева, и оно изготовляется с большим зазором в замке. Величина зазора в стыке сжатого кольца в каждом конкретном случае строго регламентируется инструкцией завода-изготовителя. При недостаточном зазоре в стыке кольцо утрачивает свободу перемещения.

Оно может повредить зеркало цилиндра и само выйти из строя вследствие задиров, заклинивания в канавке или поломки.

Уплотняющие кольца и канавки под них тщательно обрабатываются. Кольцо, поставленное в канавку поршня, должно свободно без заедания перемещаться в нем при зазорах 0,04—0,08 мм между боковыми поверхностями кольца и стенками канавки. Глубина канавки под кольцо протачивается из условий получения зазора Δt между канавкой и внутренней стороной кольца, составляющего в среднем 0,5 мм.

Условия работы поршневых колец сложные: большая скорость скольжения по зеркалу; недостаток смазки в верхней зоне цилиндра; высокое тепловое напряжение, возникающее от соприкосновения с горячими газами, а также вследствие нагрева при трении о зеркало цилиндра и от тепла, поток которого идет через них от головки поршня к стенкам цилиндра. Известно, что на долю поршневых колец приходится 50—60% всех потерь на трение в двигателе, и примерно 80% тепла они отводят от головки поршня в условиях, когда теплоотвод затруднен сравнительно высокой температурой стенок цилиндра и наличием на них масляной пленки. В результате рабочая температура верхних поршневых колец, особенно в зоне замка, возрастает до 300—350°С. Поэтому к материалу поршневых колец предъявляются повышенные требования.

Материал, употребляемый для изготовления поршневых колец, должен обладать высокой прочностью и упругостью при повышенных температурах, а также высокой износостойкостью и малым коэффициентом трения при рабочей температуре кольца.

Лучше всего этим условиям отвечает чугун. Для поршневых колец применяют перлитный высокосортный чугун с твердостью НВ 220—240 (единиц), но в последнее время широкое применение находит и сталь. Стальные кольца имеют большую твердость, чем обычные гильзы цилиндров, которые часто отливаются из чугуна с твердостью около НВ 200. Практика показала, что для увеличения срока службы важнейшей трущейся пары в двигателе цилиндр — поршневое кольцо, твердость кольца всегда должна быть выше твердости стенок цилиндра.

Дело в том, что сравнительно с цилиндрами кольца имеют очень маленькую поверхность трения и работают при большей температуре нагрева, отрицательно влияющей на их твердость и износостойкость. Если допустить, что в процессе трения с рассматриваемых контактирующих поверхностей снимается одинаковое по весу количество металла, то кольца раньше утратят свою геометрическую форму и работоспособность, чем зеркало цилиндра. Действительно, поршневые кольца изнашиваются интенсивнее гильз и чаще других деталей кривошипно-шатунного механизма нуждаются в замене. Изнашиваются кольца крайне неравномерно. Больше всего радиальная толщина их уменьшается на участках, непосредственно примыкающих к замку. Этим, в частности, объясняется и выбор для них эпюры с характерной неравномерностью исходных упругих давлений кольца на стенки цилиндра (см. рисунок б).

Поршневые кольца не могут обладать универсальными свойствами: одновременно сдерживать прорыв газов и прокачку масла. Опыт показывает, что кольца, создающие преграду прорыву газов из надпоршневой полости, не оказывают должного эффективного препятствия прокачке масла в камеру сгорания. Вследствие этого на поршень устанавливают уплотнительные кольца двух видов: компрессионные и маслосъемные, или маслоотводные.