работа с карбоном обучение

Обучение

Тренировочный центр по работе с композитными материалами

В настоящее время в открытом доступе представлено множество инструкций, иллюстраций и обучающих видеоматериалов, дающих представление о принципах работы с композитными материалами, но, как бы то ни было, наглядные демонстрации и практические занятия позволяют достичь качественно более высокого уровня знания и навыков в данной сфере.

предоставляет всем желающим возможность усовершенствовать навыки работы с композитами, «посмотреть» и «пощупать» материалы и оборудование, а также создать своё собственное готовое изделие, в нашем новом высокотехнологичном Тренировочном центре по работе с композитными материалами.

Тренировочный центр расположен на базе бывшего завода АЗЛК по адресу: Волгоградский проспект 42/5. Наши специалисты организуют профессиональные технические двухдневные курсы с предоставлением всех необходимых ресурсов (курс вакуумной инфузии и курс работы с препрегом,), рассчитанные на любой уровень подготовки.

Курс вакуумной инфузии включает в себя комплекс теоретических и практических основ производства современных композитов.

Данный курс рассчитан на все уровни подготовки и навыка работы с композитными материалами, начиная с тех, кто имеет малый или никакого практического опыта и представления о создании композитов.

Курс будет полезен желающим понять, как создаются современные высококачественные композитные изделия и получить знания и навыки, позволяющие самостоятельно проектировать, производить и ремонтировать подобные детали. Все делегаты, прошедшие курс, освоят основные принципы передового производства и получат преимущество в создании собственных компонентов и изделий, будь то мелкие детали для тюнинга или большие лодки.

Курс вакуумной инфузии разделён на два дня чтобы, предоставить делегатам возможность получить собственное готовое изделие. В первый день курса происходит ознакомление с теоретическими основами мира композитных материалов, укладка ткани в оснастку, создание вакуума и пролив смолы. Второй день включает в себя извлечение, опиловку и доводку готовых изделий, а также конференцию в ходе которой происходит обсуждение процесса работы и подведение итогов.

| 1й день | |

|---|---|

| Приветственное слово | 10.00-11.00 |

| Знакомство с композитными материалами (теория) | 11.00-12.30 |

| Кофе брейк | 12.30-13.00 |

| Укладка материалов в оснастку, вакуум (практика) | 13.00-14.30 |

| Кофе брейк | 14.30-15.00 |

| Пролив смолы (практика) | 15.00-16.00 |

| 2й день | |

| Извлечение изделия из формы, опиловка, доводка | 10.00-12.30 |

| Кофе брейк | 12.30-13.00 |

| Конференция | 13.00-16.00 |

По всем интересующим Вас вопросам обращайтесь по адресу: info@carbocarbo.ru

Курс работы с препрегом включает в себя комплекс теоретических и практических основ производства современных композитов.

Данный курс рассчитан на все уровни подготовки и навыка работы с композитными материалами, начиная с тех, кто имеет малый или никакого практического опыта и представления о создании композитов.

Курс будет полезен желающим понять, как создаются современные высококачественные композитные изделия и получить знания и навыки, позволяющие самостоятельно проектировать, производить и ремонтировать подобные детали. Все делегаты, прошедшие курс, освоят основные принципы передового производства и получат преимущество в создании собственных компонентов и изделий, будь то мелкие детали для тюнинга или большие лодки.

Курс работы с препрегом разделён на два дня чтобы, предоставить делегатам возможность получить собственное готовое изделие. В первый день курса происходит ознакомление с теоретическими основами мира композитных материалов, укладка ткани в оснастку и пролив смолы. Второй день включает в себя извлечение и опиловку готовых изделий, а также конференцию в ходе которой происходит обсуждение процесса работы и подведение итогов.

| 1й день | |

|---|---|

| Приветственное слово | 10.00-11.00 |

| Знакомство с композитными материалами (теория) | 11.00-12.30 |

| Кофе брейк | 12.30-13.00 |

| Укладка материалов в оснастку (практика) | 13.00-14.30 |

| Кофе брейк | 14.30-15.00 |

| Вакуумирование в печи (практика) | 15.00-16.00 |

| 2й день | |

| Извлечение изделия из формы, опиловка, доводка | 10.00-12.30 |

| Кофе брейк | 12.30-13.00 |

| Конференция | 13.00-16.00 |

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Вернемся к процессу.

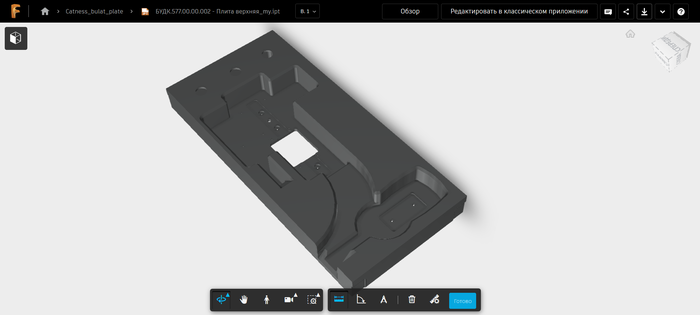

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Вот как выглядела рабочая матрица.

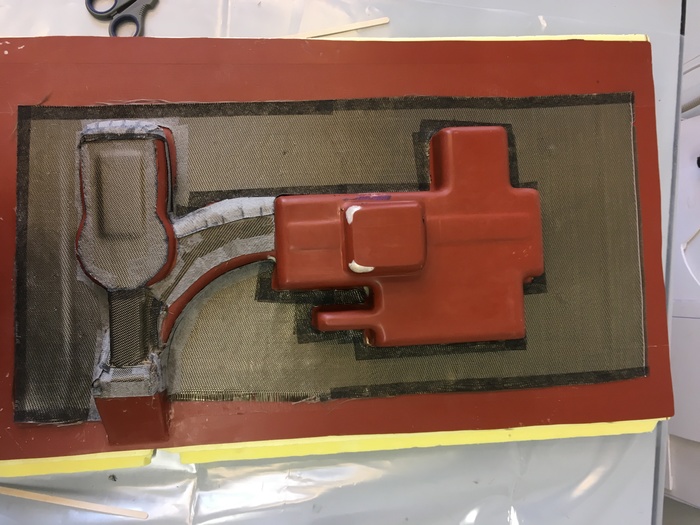

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Научим создавать изделия из карбона своими руками

Лидер карбоновой индустрии в России, компания ХК Композит проводит курсы по работе с этим новым материалом. Двухдневные курсы по нескольким перспективным направлениям учат студентов как не совершая ошибок, добиваться требуемого результата в поставленной инженерной задаче.

Карбон – невероятно легкий и прочный композиционный материал на основе углеродного волокна. Это самый прогрессивный материал на сегодняшний день. Прочнее и легче металла, в руках мастера принимающий самые сложные геометрические формы, он активно внедряется в нашу повседневную жизнь. Вчера в космос взлетали карбоновые ракеты, а сегодня мы можем реализовывать свои! самые фантастические инженерные задумки. Поголовное увлечение карбоном это не дань моде, за этим материалом будущее.

Мы заинтересованы в развитии карбоновой индустрии в нашей стране, по этому будем рады увидеть каждого в нашем учебном центре. И чтобы вам стало понятно, как проходит обучение, мы сделали этот ролик.

Рассказать обо всех тонкостях в работе с карбоном в ролике конечно невозможно. Вот почему среди слушателей обучающих курсов можно встретить и студентов ведущих вузов страны, которые мастерят карбоновые болиды в рамках международного проекта «Формула студент», и профессионалом желающих отточить свое мастерство.

Мечтаете усовершенствовать навыки работы с композитами, «посмотреть» или «пощупать» материалы и оборудование, а еще и создать своё собственное готовое изделие, добро пожаловать в наш обучающий центр, который расположен в Технополисе «Москва».

Тренинги

Курс по производству многоразового силиконового мешка

Данный курс включает в себя все этапы технологического процесса, начиная с подбора материалов и заканчивая получением готового изделия.

Данный курс ориентирован на производителей большого количества однотипной продукции и на производителей, работающих с полиэфирными смолами.

Курс будет полезен желающим оптимизировать производственный процесс, минимизировать временные затраты, уменьшить себестоимости конечного изделия. Ниже представлен тренинг на Вашей оснастке.

Курс вакуумной инфузии

Включает в себя комплекс теоретических и практических основ производства современных композитов.

Данный курс рассчитан на все уровни подготовки и навыков работы с композитными материалами, в том числе на тех, кто имеет малый практический опыт или не имеет представления о создании композитов.

Курс будет полезен желающим понять, как создаются современные высококачественные композитные изделия и получить знания и навыки, позволяющие самостоятельно проектировать, производить и ремонтировать подобные детали.

Производство технологической оснастки (матрицы)

Основными особенностями изготовления технологической оснастки являются:

Но учет всех этих нюансов не всегда гарантирует стопроцентное завершение проекта по разработке технологической оснастки, так как в процессе эксплуатации матрицы могут выявиться неучтенные эксплуатационные свойства, которые влияют на процесс тиражирования деталей через проектируемую матрицу. Такие случаи являются неотъемлемой частью рабочего процесса и позволяют после первых испытаний доводить разрабатываемую матрицу до необходимого технологического качества.

Работа с карбоном

Опции темы

Работа с карбоном

Работа с карбонам весьма хлопотлива. Материал весьма дорог. Хотя игра стоит свечей, дюже красиво.

Одно из гадких свойств этого материала, то что он расползается при оклейки. На него уходит большое количество лака (9-10 слоёв) и эпоксидки.

Тоже интересуюсь этим вопросом. Пробовал кто фрезеровать углепластик?

Угли пластик пилить не пробовал, но карбон прекрасно обрабатывается бор машинкой и наборам медицинских шарошек. Пилить можно используя тонкие дисковые фрезы посаженый на вал бор машинки. Обработку проводят до того, как, снимут излишки лака и клея. При обычной фрезеровки материал разлохмачивается на срезе.

Фрезеровать можно, но режими и инструмент подбирать необходимо. Проблема «разлохмачивания» часто возникает из-за большой подачи инструмента или его перегрева. Фрезеровка нормально мне удавалась, когда она больше была похожа на обработку нождаком, а не резание.

В домашних условиях обрабатывать проще иструментом типа Дремел. Правда пыли немеряно, надо на воздухе делать и простейший респиратор использовать.

Технология обработки примерно такая:

размечаем, вырезаем отрезными дисками с небольшим припуском, затем, цилиндрической насадкой со «шкуркой» (абразивными камнями у меня хуже получается) обрабатываем по контуру. Для лучшего результата, сначала грубо, потом свежей шкуркой- вчистовую. Внутренние вырезы либо также, либо высверливаем по контуру и потом выравниваем контур шкуркой. Мелкие выборки делаем алммазной фрезой. Металлический инструмент (ножевка, напильник, надфиль, простые сверла) мало эффективен, тупится практически моментально. Сверлить удобно перьевыми сверлами для керамики (у них наконечники твердосплвные, дольше живут).

Таким образом делал насси из карбона для HPI Спринт, и шасси для Раптора.

Удачи.

Карбон обрабатывайте смачивая поверхность водой, идеально под струей воды. Но в случае с Дремелем это затруднительно и небезопасно. Алмазный инструмент (диски) поищите в магазинах стоматматериалов.

Кстати о пыли – её следует сразу убирать пылесосом в ходе работы. Вызывает дикий зуд. В больших количествах хорошо проводит электричество.