отчет по учебной практике на предприятии техносферная безопасность

Отчёт по производственной практике по техносферной безопасности

Информация о работе

Помогла работа? Поделись ссылкой

Есть ненужная работа?

Добавь её на сайт, помоги студентам и школьникам выполнять работы самостоятельно

Информация о документе

Документ предоставляется как есть, мы не несем ответственности, за правильность представленной в нём информации. Используя информацию для подготовки своей работы необходимо помнить, что текст работы может быть устаревшим, работа может не пройти проверку на заимствования.

Если Вы являетесь автором текста представленного на данной странице и не хотите чтобы он был размешён на нашем сайте напишите об этом перейдя по ссылке: «Правообладателям»

Можно ли скачать документ с работой

Да, скачать документ можно бесплатно, без регистрации перейдя по ссылке:

Оглавление

Введение

Цель практики: Ознакомиться с деятельностью предприятия, его технологическим процессом и технологическим оборудованием.

Место прохождение практики: ЗАО МОФ «Парижская Коммуна», отдел охраны труда и техники безопасности, цех

Адрес: Россия, Москва, Шлюзовая наб., 6

Рис. 1. Адрес компании ЗАО МОФ «Парижская Коммуна»

Руководитель практики от Университета:

Руководитель практики от предприятия: Начальник отдела охраны труда и техники безопасности Степанова Нина Анатольевна

Сроки прохождения практики: 3.07.17-31.08.17

Глава 1. Общая информация о предприятии

Парижская коммуна – легендарное предприятие. Самое крупное в России среди предприятий легкой промышленности. Фабрика продолжает быть инновационным объектом. Фабрика участвует в одном из приоритетных инвестиционных проектов индустрии детских товаров Министерства промышленной торговли Российской Федерации детская обувь по новым технологиям в пяти направлениях:

На поддержку НИОКР ( научно-исследовательские и опытно-конструкторские работы) министерством было выделено более 74 млн. руб.

Объем реализации обуви и услуг в 2016 году составил 3 млрд. руб.

Глава 2. Начало практики

По прибытию на место прохождения практики меня направили в отдел охраны труда и техники безопасности. Моим руководителем практики был начальник данного отдела Степанова Нина Анатольевна. Со мной был сразу проведен вводный инструктаж и обще знакомство с предприятием, так же я ознакомился с правилами внутреннего распорядка и ответственностью за их нарушения. В дальнейшем я получил первичный инструктаж на рабочем месте по охране труда и изучал федеральный закон №52 «О санитарно-эпидемиологическом благополучии населения»

Глава 3. Знакомство с производством

Предприятие работает на современно импортном оборудовании. Обувь шьют только из натуральных высококачественных материалов. Выпускают мужскую, женскую, детскую, рабочую обувь и обувь по Государственному заказу для силовых структур. Постоянно обновляется ассортимент. На фабрике работает 431 человек. Женщин трудится больше чем мужчин, также работают инвалиды.

Есть еще четыре дочерних предприятия. Всего в компании больше 1400 человек.

Рис. 2. робот-автомат по раскрою кожи

4 цех – заготовочный. Работает около 80 человек, это самое трудоемкое производство. Один работник делает несколько операций. Все очень квалифицированные работники. Там стоят машины для перфорации кожи и для спускания края заготовки верха.

Рис. 3 Машина для перфорации кожи

Рис. 4 Машина для спуска края кожи

5 цех- пошивочный. Из заготовок собирается обувь. В этом цехе работают в основном мужчины. На данном предприятии используют литьевой метод крепления и клеевой. Литьевой метод происходит на агрегате «Desma». Заготовку одевают на ногу и заливают подошву, получается монолитное соединение низа обуви с верхом. Такая обувь имеет множество плюсов: высокая прочность, влагостойкость, легкость и гибкость подошвы. Автоматизированный процесс литья позволяет снизить цену на готовое изделие. Этот метод используют в производстве обуви специального назначения. Самый основной процесс – это затяжка носка и пятки. Упаковка, знак качества, этикетка, где мы можем узнать всю информацию об обуви.

Рис. 5 Аппарат для литьевого метода крепления подошвы

Глава 4. Сектор охраны окружающей среды

Позже меня отправили в сектор охраны окружающей среды, где я познакомился с ведущим специалистом предприятия. Основными отходами фабрики являются резина, кожа и ткани которые вывозятся в размере около 10 тонн в год. Мне рассказали, что такое градирование воды и где оно применяется.

Санитарная зона для ЗАО МОФ «Парижская коммуна» 300 метров.

Мне рассказали о вредных веществах на производстве обуви.

Таблица 1 Перечень вредных веществ, подлежащих санитарному контролю в воздухе рабочей зоны при применении химических материалов в обувном производстве

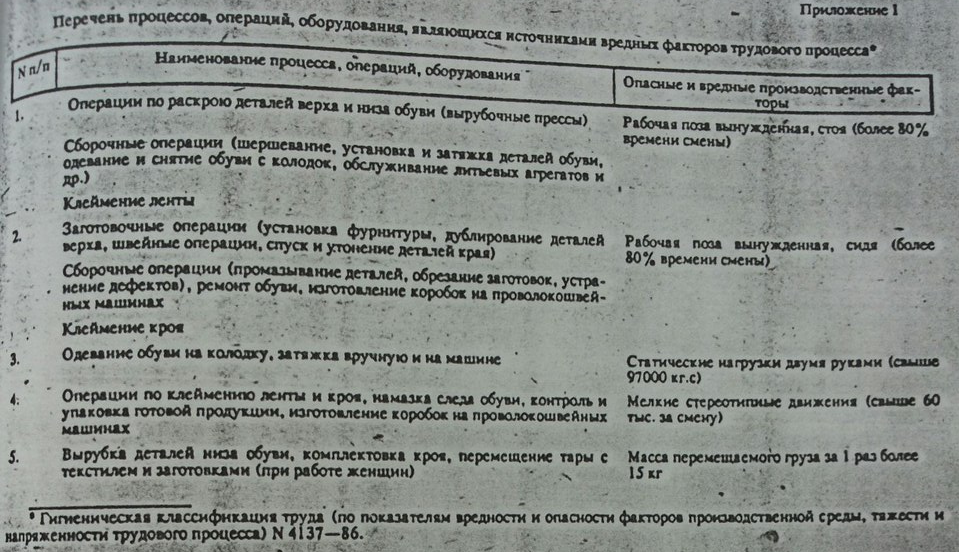

Рис. 6. Перечень процессов, операций, оборудования, являющихся источниками вредных факторов трудового процесса

Также мне дали на изучение «программу (план) производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемиологических (профилактических) мероприятий ЗАО МОФ «Парижская коммуна»», которую я приложил к отчету. (см. приложение 3)

Глава 5. Прохождение практики в цеху

Для ознакомления с техническим процессом предприятия, меня отправили в цех на последние две недели практики.

Этапы производства обуви:

Основы производства обуви:

Все операции обувного производства можно объединить в шесть групп:

· раскрой обувных материалов;

· предварительная обработка деталей обуви перед их скреплением;

· прикрепление низа обуви;

· заключительная отделка обуви.

Раскрой обувных материалов. Перед раскроем проверяют соответствие сортности и деформационно-прочностных свойств обувных материалов требованиям нормативных документов. Натуральные кожи раскраивают на детали каждую в отдельности; это связано с наличием дефектов. Для искусственных и синтетических кож, текстильных и трикотажных материалов применяют многослойный раскрой.

Рис. 8 Формование обуви

Прикрепление низа обуви. Все методы крепления деталей низа обуви к заготовке верха можно разделить на 4 группы: шпилечные, ниточные, химические, комбинированные. Шпилечные методы представлены двумя: винтовым и гвоздевым. Их используют для изготовления производственной обуви, обуви для армии и флота, реже повседневной. Обувь тяжелая, жесткая, негибкая, крепление обеспечивает ей высокую прочность, водостойкость, надежность.

При рантовом методе подошву прикрепляют к заготовке и основной стельке через рант, применяют рантовую стельку с губой. Внешние отличительные признаки — наличие ранта, отсутствие крепителей на поверхности основной стельки в носочно-пучковой и геленочной части. Рантовая обувь самая надежная, теплозащитная и ремонтопригодная в сравнении с обувью других ниточных методов. Но из-за повышенной трудоемкости рантовый метод применяется ограниченно для изготовления мужской и женской обуви, повседневной и модельной, летней и утепленной.

Прошивной метод отличается наличием сквозного ниточного шва на подошве и стельке, отсутствием ранта, его применяют для изготовления спортивной, домашней и дорожной обуви.

Рантопрошивной метод. Применяют обычную стельку без губы. Рант пришивают к заготовке и стельке сквозным швом, затем к ранту пришивают подошву. Этот метод менее трудоемкий и материалоемкий, чем рантовый. Однако обувь уступает рантовой по надежности и удобству; ее легко отличить по наличию шва на стельке.

К химическим методам крепления относят клеевой, метод горячей вулканизации, литьевой.

Наиболее широко применяют клеевой метод. Подошву прикрепляют к заготовке клеем. Применяют наиритовый, перхлорвиниловый, нитроцеллюлозный, полиуретановый и др. клеи. Достоинство этого метода — в его универсальности. Им можно изготовить обувь любого целевого назначения (повседневную, модельную, спортивную, домашнюю), разного сезонного и поло-возрастного назначения, из различных материалов. Прочность клеевого крепления не зависит от толщины скрепляемых деталей. Обувь легкая и гибкая, имеет низкую материалоемкость, проста в исполнении. Конечно, она менее надежна, чем обувь гвоздевого крепления; ее гигиенические свойства ниже по сравнению с обувью ниточных методов.

Метод горячей вулканизации позволяет получить очень прочное, герметичное соединение подошвы с заготовкой. Обувь отличается высокими влагозащитными свойствами, надежностью в носке. Материалы для верха обуви должны быть термостойкими. Для подошвы и каблука используют резины. Выпускают повседневную обувь (летнюю и утепленную), домашнюю и производственную. Для модельной обуви не применяют. Метод горячей вулканизации имеет две разновидности: прессовую и котловую вулканизацию. В первом случае, формование подошвы, ее вулканизация и прикрепление к заготовке осуществляются в одной пресс-форме. Обувь прессовой вулканизации можно отличить по наличию следов выпрессовок от стыка полуматриц пресс-формы в носочной и пяточной частях подошвы, а также по фирменному знаку обувной фабрики на геленочной части подошвы с ходовой стороны. В случае котловой вулканизации, детали из сырой резиновой смеси (подошву, каблук, обсоюзку и другие) сначала приклеивают к заготовке. Затем проводят вулканизацию в специальных котлах. Обувь котловой вулканизации можно распознать по резиновым деталям, наклеенным на детали верха.

Литьевой метод. В одной пресс-форме осуществляются формование подошвы и ее прикрепление к заготовке. Для подошв используют термопластичные полимеры: полиуретан, поливинилхлорид, термоэластопласты, полиэтилен и др. Применяют для изготовления повседневной, модельной, домашней, спортивной и производственной обуви. По свойствам близка к обуви прессовой вулканизации. Отличается наличием следа от литника на подошве, подошва имеет более четкие грани и зеркальный блеск, можно получить более тонкие подошвы и более изящную обувь.

Комбинированные методы крепления представляют собой сочетание двух различных методов, чаще ниточных с химическими. Например, рантово-клеевой, доппельно-клеевой, сандально-клеевой, клеепрошивной, строчечно-клеевой, гвозде-клеевой и др. методы крепления.

Каблуки приклеивают или прикрепляют с помощью штифтов (гвоздей, шурупов, металлических втулок). Средние и высокие каблуки прикрепляют комбинированным способом (штифто-клеевым). Набойки приклеивают, прикрепляют гвоздями или специальными штифтами.

Заключительную отделку обуви проводят чтобы: придать обуви красивый внешний вид; устранить дефекты, возникшие при изготовлении; повысить водостойкость кожаных деталей. Отделка низа обуви включает фрезерование уреза (торцевой поверхности) подошвы, каблука, набойки, шлифование отфрезерованных поверхностей, окраску и полирование уреза и опорной поверхности подошвы и каблука. Использование предварительно обработанных деталей низа упрощает или исключает заключительную отделку низа обуви. Отделка верха обуви включает чистку (удаление загрязнений с деталей верха механическим или химическим способом), заделку мелких поверхностных дефектов (царапин, пятен, осыпания покрытия), разглаживания складок и морщин утюжкой, аппретирование, создание теневых эффектов на наружных деталях верха распылением краски через трафарет.

Глава 6. Заключение

В заключении могу сказать, что я хорошо ознакомился с технологическим процессом предприятия, и оборудованием для изготовления обуви. Также я ближе познакомился с федеральным законом №52 «О санитарно-эпидемиологическом благополучии населения». Изучил план производственного контроля за соблюдением санитарных правил и выполнением санитарно – противоэпидемиологических мероприятий данного предприятия. И узнал перечень вредных веществ, подлежащих санитарному контролю в воздухе рабочей зоны при применении химических материалов в обувном производстве.

Приложения

Приложение 1. Организационная структура ЗАО МОФ «Парижская коммуна»

Приложение 2 Перечень операций сборки заготовки

Приложение 3 Программа (план) производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемиологических (профилактических) мероприятий ЗАО МОФ «Парижская коммуна»

Отчет по практике 4 курса тб4118 петровой екатерины игоревны направление подготовки

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Институт истории и государственного управления

Кафедра экономико-правового обеспечения безопасности

ПЕТРОВОЙ ЕКАТЕРИНЫ ИГОРЕВНЫ

Направление подготовки 20.03.01 Техносферная безопасность

Вид практики – производственная

Срок практики с «28» июня 2021 г. по «10» июля 2021 г.

1 Нормативно-правовые аспекты обеспечения промышленной безопасности на предприятии.

2 Общие сведения о деятельности Западно-Уральского управления Ростехнадзора

3 Организационная и производственная структура предприятия.

4 Анализ системы обеспечения промышленной безопасности на предприятии.

5 Описание применяемых технологических процессов и применяемого оборудования, аппаратов, машин, механизмов, оснастки.

6 Опасные и вредные производственные факторы, способы их идентификации и оценки.

7 Система контроля и прогнозирования производственных рисков.

8 Разработка рекомендаций по совершенствованию системы обеспечения промышленной безопасности на предприятии.

Список использованных источников

Введение

Целью технологической практики направления подготовки 20.03.01 «Техносферная безопасность» является углубление и закрепление знаний, умений и навыков, полученных при изучении учебных дисциплин и модулей; подготовка обучающихся к выполнению ключевых видов профессиональной деятельности в условиях управленческого процесса.

Данная практика ставит перед собой следующие задачи:

Основные нормативно-правовые документы предприятия – Конституция РФ, Гражданский и Трудовой кодексы РФ, Федеральный закон Российской Федерации от 21.07.1997 N 116-ФЗ «О промышленной безопасности опасных производственных объектов», Устав предприятия и др.

Последовательность прохождения практики и перечень работ, выполненных в процессе практики:

Согласно п. 6. ДНЕВНИК РАБОТЫ СТУДЕНТА

1. Ознакомление деятельностью Западно-Уральского управления Ростехнадзора; ознакомление с организационной и производственной структурой предприятия; изучение нормативно-правовых аспектов обеспечения промышленной безопасности на предприятии.

2. Анализ системы обеспечения промышленной безопасности на предприятии; изучение применяемых технологических процессов; изучение применяемого оборудования, аппаратов, машин, механизмов, оснастки; описание опасных и вредных производственных факторов, применяемых способы их идентификации и оценки; описание системы контроля и прогнозирования производственных рисков.

3. Разработка рекомендаций по совершенствованию системы обеспечения промышленной безопасности на предприятии.

4. Подведение итогов, оформление отчетной документации по практике.

Нормативно-правовые аспекты обеспечения промышленной безопасности на предприятии.

Правовые основы промышленной безопасности установлены Федеральным законом «О промышленной безопасности опасных производственных объектов» от 21 июля 1997 г. № 116-ФЗ. Положения этого закона распространяются на все организации независимо от их организационно-правовых форм и форм собственности, осуществляющие деятельность в области промышленной безопасности опасных производственных объектов на территории Российской Федерации.

К опасным производственным объектам относятся предприятия, цехи, участки, площадки и другие объекты, на которых:

3) используются стационарно установленные грузоподъемные механизмы, эскалаторы, канатные дороги, фуникулеры;

4) получаются расплавы черных и цветных металлов и сплавы на основе этих расплавов;

5) ведутся горные работы, работы по обогащению полезных ископаемых, а также работы в подземных условиях.

Опасные производственные объекты подлежат регистрации в государственном реестре.

Проведение государственной политики, нормативное регулирование, а также выполнение разрешительных, контрольных и надзорных функций в области промышленной безопасности возлагается на федеральный орган исполнительной власти, уполномоченный в области промышленной безопасности, который имеет подведомственные ему территориальные органы.

Общие сведения о деятельности Западно-Уральского управления Ростехнадзора

Основным видом деятельности западно-уральского управления ростехнадзора является «Деятельность полномочных представителей Президента Российской Федерации в регионах Российской Федерации и территориальных органов федеральных органов исполнительной власти в субъектах Российской Федерации (республиках, краях, областях)».

В качестве объекта изучения обеспечения промышленной безопасности на предприятии рассмотрим топливохранилище на «ОДК-Уфимское моторостроительное промышленное объединение».

Предметом исследования будет являться базисное топливохранилище цеха 7Б

Организационная и производственная структура предприятия

Базисное топливохранилище цеха 7Б ОАО «УМПО» расположено в промышленной зоне г. Уфы, ограниченной улицами с северной стороны – ул. Цветочная, с южной – ул. Трамвайная, с восточной – Уфимское шоссе, с западной – проспект Октября, на расстоянии около 0,8 км от границы жилой застройки города на равнинной местности.

Назначение БТХ: прием, перекачка, хранение, подготовка к выдаче, выдача авиатоплив на испытательные установки.

В состав БТХ входят следующие объекты:

1. Шесть резервуаров объемом V= 1000 м3 в обваловании:

№1-2 для приема авиатоплив;

№3-4 расходные резервуары;

№5-6 для технологических нужд;

2. Два резервуара V= 5000 м3 №7-8 в обваловании;

операторной, фильтрационной, подсобными помещениями:

5. Железнодорожная сливная эстакада с десятью колонками на ручном управлении;

6. Трубопровод для подачи авиатоплива на испытательные установки;

7. Подземные и надземные трубопроводы от эстакады к сливной насосной, от сливной насосной к резервуарам, от резервуаров к подающей насосной.

Аварий за время работы производства не было.

Анализ системы обеспечения промышленной безопасности на предприятии.

Настоящая политика в области промышленной безопасности охватывает деятельность «ОДК-УМПО» и дочерних обществ, входящих в контур его управления закрепляет единые принципы и методы регулирования отношений в области промышленной безопасности с целью обеспечения устойчивого развития и повышения уровня безопасности труда в «ОДК-УМПО»

Основополагающими принципами в области промышленной безопасности на «ОДК-УМПО» являются:

— приоритетность жизни и здоровья людей и безопасности производства по отношению к процессу и результату производственной безопасности;

— лидирующую роль руководителей всех уровней иерархии ОДК в вопросах обеспечения безопасных условий труда и промышленной безопасности;

— обеспечение соответствия деятельности ОДК российскому законодательству в области ОТ и ПБ, нормативным и другим требованиям, принятым в ОДК, а также требованиям мировых стандартов;

— развитие и стимулирование персональной и коллективной ответственности работников ОДК за соблюдением требований в области ОТ и ПБ;

— приоритет предупреждающих мер, направленных на недопущение опасных воздействий на человека, предотвращение травматизма и ухудшения состояния здоровья персонала;

— системное и комплексное решение задач по обеспечению ОТ и ПБ на основе лучших современных практик и концепций анализа рисков;

— обеспечение доступности достоверной информации о состоянии охраны труда в ОДК, как работодателя к работнику, так и в обратном направлении.

Основываясь на вышеизложенных принципах, ОДК берет на себя следующие обязательства:

— обеспечивать эффективное функционирование и непрерывное совершенствование системы управления ОТ и ПБ;

— внедрять и применять передовые технологии, способствующие предупреждению производственного травматизма и профессиональных заболеваний, аварийных ситуаций;

— осуществлять систематический контроль условий и охраны труда;

— развивать культуру безопасности труда и лидерские качества руководителей и работников всех уровней иерархии ОДК по обеспечению ПБ и ОТ;

— совершенствовать непрерывную систему обучения сотрудников в области обеспечения охраны труда;

— обеспечивать уровень промышленной безопасности на опасных производственных объектах, при котором риск возникновения аварий и случаев травматизма минимален и соответствует уровню развития техники и технологии, а также постоянное снижение уровня этого риска;

— применять современные методы комплексного анализа рисков возникновения опасных событий, способных оказать негативное влияние на жизнь и здоровье людей;

— требовать от третьих, осуществляющих деятельность на объектах ОДК, соблюдения стандартов и норм в области ОТ и ПБ, принятых ОДК;

— выделять и эффективно использовать ресурсы, включая кадры, финансы, технологии, оборудование и рабочее время, необходимое для реализации настоящей политики.

Стратегия ОДК в области промышленной безопасности определяет цепочку целей, образ организационных действий и управляющих подходов трансформации культуры безопасности ОДК в соответствии со стратегическим направлением.

Стратегическим направлением ОДК в области ПБ является «Цель ноль» (Vision Zero):

— стремление к нулевому производственному травматизму среди работников ОДК, подрядных организаций и всех людей, которые находятся на объектах ОДК;

— стремление к нулевому количеству аварий и инцидентов;

— стремление к нулевому ущербу имущества и производственной деятельности ОДК.

Описание применяемых технологических процессов и применяемого оборудования, аппаратов, машин, механизмов, оснастки.

Весь технологический процесс, происходящий на БТХ, делится на следующие стадии:

1- Сливная операция: подвоз авиатоплива ж/д цистерной, слив топлива при помощи насосов сливной насосной в резервуары №1-2;

2- Хранение топлива в резервуарах;

3- Расходная операция: подача топлива на испытательные установки при помощи насосов подающей насосной.

Насос I ПН-2 Q=50 м 3 /ч

Насос II 4К-6 Q=90 м 3 /ч

Насос III КСМ-100 Q=100 м 3 /ч

Насос IV 4К-6 Q=90 м 3 /ч

Задвижки типа ЗКЛПЭ-16

Продолжение таблицы 1.1

| 3 | Трубопровод подземный/ надземный для приема (слива) авиатоплива в резервуары | Вместимость 15,5 м 3 Задвижки типа ЗКЛПЭ-16 | Авиатопливо |

| Хранение авиатоплива | |||

| 4 | Резервуары для хранения авиатоплива — РВС-5000 №7-8 | Вместимость РВС-1000 – 1000 м 3 Вместимость РВС-5000 –5000 м 3 | Авиатопливо |

| Расходная операция | |||

| 5 | Помещение подающей насосной | Помещение располагается в кирпичном здании S=200 м 2 Насос IVК290/30 Q=290 м 3 /ч НасосV6К-8 Q=162 м 3 /ч НасосVIК290/30 Q=290 м 3 /ч НасосVIIСЦЛ-20-24 Q=20 м 3 /ч НасосVIII6К-8 Q=162 м 3 /ч Задвижки типа ЗКЛПЭ-16 | Авиатопливо |

Продолжение таблицы 1.1

| 6 | Трубопровод подземный/ надземный для подачи авиатоплива из резервуаров к подающей насосной | Вместимость 9,6 м 3 Диаметр 159 мм Задвижки типа ЗКЛ-2 | Авиатопливо |

| 7 | Трубопровод надземный для подачи авиатоплива на испытательные участки | Два трубопровода №1-2, проложенные по эстакаде идущей по территории цеха 7Б Вместимость 17,6 м 3 Задвижки типа ЗКЛ-2 | Авиатопливо |

В оборудовании, указанном в таблице 1.1, в качестве рабочей среды используется авиатопливо, являющееся взрывопожароопасным.

Опасные и вредные производственные факторы, способы их идентификации и оценки.

Во всех блоках опасным веществом является топливо для реактивных двигателей ТС-1 смесь летучих углеводородов смешанного состава от С12 до С15 с температурными пределами кипения 150-250 о С. На внешний вид это прозрачная желтоватая жидкость с голубым отливом. Плотность при 20 о С, не менее 775-780 кг/м 3 (фактическая 788 кг/м 3 ), температура начала перегонки не выше 135-155 о С, при температуре не выше 280 о С, отгоняется 98%.

Топливо является взрывопожароопасным (группа горючести ЛВЖ). Нижний температурный предел воспламенения паров 25 о С, верхний предел воспламенения паров 65 о С. Нижний объемный концентрационный предел взрываемости 1,5%, верхний концентрационный предел 8,0%. Низшая теплота сгорания не менее 44094 кДж/кг.

Перечень основных факторов и возможных причин, способствующих возникновению и развитию аварий приведены в таблице 1.2.

Трубопровод надземный для подачи авиатоплива на испытательные участки

Трубопровод надземный для приема (слива) авиатоплива в резервуары

Трубопровод надземный для подачи авиатоплива из резервуаров к подающей насосной

Блок 7

Помещение подающей насосной

Блок 8

Помещение сливной насосной

2 – нарушение технологического регламента работы оборудования блока, могут привести к разгерметизации/ разрушению оборудования.

3 – наличие периодического процесса создает дополнительную опасность аварийной разгерметизации/ разрушения.

2 – отказы арматуры, разъемных соединений из-за дефектов изготовления, механических повреждений. Отказы средств контроля и управления.

3– внешние воздействия природного характера.

4 – акты саботажа и диверсии.

Система контроля и прогнозирования производственных рисков.

При эксплуатации резервуаров должны соблюдаться требования пожарной безопасности, установленные «Правилами пожарной безопасности в Российской Федерации» ППБ 01-03, ВППБ 01-03-96, СНиП 2.11.03-93, «Правилами пожарной безопасности при эксплуатации предприятий нефтепродуктообеспечения» ВППБ 01-01-94.[10]

Резервуары для хранения ЛВЖ должны быть оснащены системами контроля, автоматического регулирования, автоматического управления, противоаварийной защиты, связи и оповещения об аварийных ситуациях.

Эти системы должны обеспечивать безопасное ведение технологических операций на резервуарах и предупреждение обслуживающего персонала об отклонениях от норм основных технологических параметров, о достижении их опасных (предельно допустимых) значений, о возникновении аварийной ситуации.

Вибрационные датчики уровня применяются для измерения в жидких и сыпучих веществ различной плотности и вязкости в широком диапазоне давлений и температур. Принцип действия вибрационных датчиков уровня основан на затухании колебаний рабочих пластин резонатора (камертона) датчика в жидкостях или сыпучих продуктах. [11]

Ультразвуковые датчики уровня применяют для бесконтактного измерения непрерывного и предельного уровня жидких или сыпучих продуктов. Датчик состоит из генератора ультразвукового сигнала, приемного устройства и электронного контроллера. Ультразвуковой датчик работает по принципу радара. Излучаемый ультразвуковой импульс от датчика отражается от поверхности жидкости или сыпучего материала и попадает обратно в датчик. [11]

Датчики гидростатического уровня применяются как для непрерывного (текущего) измерения уровня жидкости, так и для сигнализации предельного уровня. Принцип действия гидростатических датчиков уровня основан на измерении давления столба жидкости. Когда избыточное гидростатическое давление превысит установленное пороговое значение, замыкается контакт, и сигнал о достижении заданного давления подается в управляющую систему. [11,12]

При достижении максимального (минимального) уровня нефтепродукта в резервуаре на оперативном щите появляется светозвуковой сигнал, обязывающий оператора принять меры к снижению взлива (или прекращению откачки) до технологического верхнего (нижнего) уровня.

Рассмотрим наиболее распространенные методы защиты от коррозии:

Изолирующее покрытие – это покрытие, отделяющее основной металл, из которого изготовлен резервуар, (чаще всего это ст.3 или 09Г2С), от агрессивной среды, и тем самым предотвращающее процесс коррозии основного металла. Изолирующие покрытия для защиты резервуаров могут наноситься с помощью окраски лакокрасочными материалами и газотермическими методами напыления коррозионностойких сталей и сплавов.

Протекторная защита является разновидностью катодной защиты. Принцип протекторной катодной защиты заключается в том, что к защищаемой металлоконструкции присоединяют более электроотрицательный металл – протектор – который, растворяясь в окружающей среде, защищает от разрушения основную конструкцию. [15]

Металлизационные покрытия – это в частности напыление алюминием. Они являются единственным типом антикоррозионных покрытий, обладающих способностями самовосстановления при возникновении мелких (до 2 мм по ширине) дефектов, благодаря тому, что в процессе коррозии покрытия при его местном повреждении образуются химически стойкие продукты коррозии, которые заполняют дефекты покрытия, восстанавливая его работоспособность. Поэтому им не страшны язвенная, щелевая и другие типы стесненных коррозий, оказывающих наиболее губительное воздействие на металлоконструкции.[16]

Молния представляет собой электрический заряд длиной в несколько километров, развивающийся между грозовым облаком и землей или каким-либо наземным сооружением.

Воздействие молнии принято подразделять на две основные группы: первичные, вызванные прямым ударом молнии и вторичные, индуцированные близкими ее разрядами или занесенные в объект протяженными металлическими коммуникациями.

Опасность прямого удара и вторичных воздействий молнии для зданий и сооружений и находящихся в них людей определяется, с одной стороны, параметрами разряда молнии, а с другой – технологическими и конструктивными характеристиками объекта (наличием взрыво- или пожароопасных зон, огнестойкостью строительных конструкций и т.д.).

Для приема электрического разряда молнии (тока молнии) служат устройства-молниеотводы, состоящие из несущей части (например, опоры), молниеприемника (металлический стержень, трос или сетка токоотвода) и заземлителя. Каждый молниеотвод в зависимости от его конструкции и высоты имеет определенную зону защиты, внутри которой объекты не подвержены прямым ударам молнии. Молниеприемники могут быть специально установленными, в том числе на объекте, либо их функции выполняют конструктивные элементы защищаемого объекта в последнем случае они называются естественными молниеприемниками. [18]

Разработка рекомендаций по совершенствованию системы обеспечения промышленной безопасности на предприятии.

Самое главное, что необходимо предотвратить при пожаре, это гибель людей. Одним из наиболее эффективных способов решения этой проблемы – это правильная организация системы пожарной сигнализации, то есть соответствующий проект и грамотный монтаж. Основные причины возникновения любого пожара – это невнимательность или халатность, дефекты и сбои в работе электрических приборов, умышленные поджоги, а также естественные возгорания в результате воздействия молний и прочих стихийных явлений.

Мной рекомендуется заменить датчик TUBA 1″ ¼ на более технологичный DS 200P.

Датчик DS 200P разработан специально для эксплуатации в тяжелых условиях. Он выдерживает воздействие высоких температур и химически агрессивных сред. DS 200P хорошо подходит для приложений, где предъявляются особые требования к надежности приборов.

Устройство оснащается программируемыми релейными выходами и цифровым модулем отображения. Доступно взрывобезопасное исполнение. Связь с внешним миром производится через аналоговые выводы и цифровой дисплей. Специальная конструкция прибора обеспечивает надежную работу в вязких, агрессивных и высокотемпературных средах.

Так же мы видим, что, датчик сочетает в себе функции датчика давления, сигнализатора уровня жидких продуктов и регулятора уровня. Датчик с равным успехом применяется как с жидкостями, так и с газами. Это дает преимущество перед попловковым датчиком TUBA 1″ ¼, следовательно было бы разумно заменить TUBA 1″ ¼ на DS 200P.

Заключение

В период практики, были приобретены следующие знания, умения и навыки в виде освоения компетенций:

ОК-8 – способность работать самостоятельно;

ОК-9 – способность принимать решения в пределах своих полномочий;

ОК-10 – способность к познавательной деятельности;

ОК-11 – способность к абстрактному и критическому мышлению, исследованию окружающей среды для выявления ее возможностей и ресурсов, способность к принятию нестандартных решений и разрешению проблемных ситуаций;

ОК-12 – способность использования основных программных средств, умение пользоваться глобальными информационными ресурсами, владение современными средствами телекоммуникаций, способность использовать навыки работы с информацией из различных источников для решения профессиональных и социальных задач;

ОК-14 – способность использовать организационно-управленческие навыки в профессиональной и социальной деятельности;

ОК-15 – готовность пользоваться основными методами защиты производственного персонала и населения от возможных последствий аварий, катастроф, стихийных бедствий;

ОПК-1 – способность учитывать современные тенденции развития техники и технологий в области обеспечения техносферной безопасности, измерительной и вычислительной техники, информационных технологий в своей профессиональной деятельности;

ОПК-2 – способность использовать основы экономических знаний при оценке эффективности результатов профессиональной деятельности;

ОПК-3 – способность ориентироваться в основных нормативно-правовых актах в области обеспечения безопасности;

ОПК-4 – способность пропагандировать цели и задачи обеспечения безопасности человека и окружающей среды;

ОПК- 5 – готовность к выполнению профессиональных функций при работе в коллективе;

ПК-1 – способность принимать участие в инженерных разработках среднего уровня сложности в составе коллектива;

ПК-2 – способность разрабатывать и использовать графическую документацию;

ПК-3 – способность оценивать риск и определять меры по обеспечению безопасности разрабатываемой техники;

ПК-4 – способность использовать методы расчетов элементов технологического оборудования по критериям работоспособности и надежности;

ПК-5 – способность ориентироваться в основных методах и системах обеспечения техносферной безопасности, обоснованно выбирать известные устройства, системы и методы защиты человека и окружающей среды от опасностей;

ПК-6 – способность принимать участие в установке (монтаже), эксплуатации средств защиты;

ПК-7 – способность организовывать и проводить техническое обслуживание, ремонт, консервацию и хранение средств защиты, контролировать состояние используемых средств защиты, принимать решения по замене (регенерации) средства защиты;

ПК-8 – способность выполнять работы по одной или нескольким профессиям рабочих, должностям служащих;

ПК-9 – готовность использовать знания по организации охраны труда, охраны окружающей среды и безопасности в чрезвычайных ситуациях на объектах экономики;

ПК-10 – способность использовать знание организационных основ безопасности различных производственных процессов в чрезвычайных ситуациях;

ПК-11 – способность организовывать, планировать и реализовывать работу исполнителей по решению практических задач обеспечения безопасности человека и окружающей среды;

ПК-12 – способность применять действующие нормативные правовые акты для решения задач обеспечения безопасности объектов защиты;

ПК-14 – способность определять нормативные уровни допустимых негативных воздействий на человека и окружающую среду;

ПК-15 – способность проводить измерения уровней опасностей в среде обитания, обрабатывать полученные результаты, составлять прогнозы возможного развития ситуации;

ПК-16 – способность анализировать механизмы воздействия опасностей на человека, определять характер взаимодействия организма человека с опасностями среды обитания с учетом специфики механизма токсического действия вредных веществ, энергетического воздействия и комбинированного действия вредных факторов;

ПК-17 – способность определять опасные, чрезвычайно опасные зоны, зоны приемлемого риска;

ПК-18 – готовность осуществлять проверки безопасного состояния объектов различного назначения, участвовать в экспертизах их безопасности, регламентированных действующим законодательством российской федерации;

ПК-19 – способность ориентироваться в основных проблемах техносферной безопасности;

ПК-20 – способность принимать участие в научно-исследовательских разработках по профилю подготовки: систематизировать информацию по теме исследований, принимать участие в экспериментах, обрабатывать полученные данные;

ПК-21 – способность решать задачи профессиональной деятельности в составе научно-исследовательского коллектива;

ПК-22 – способность использовать законы и методы математики, естественных, гуманитарных и экономических наук при решении профессиональных задач;

ПК-23 – способность применять на практике навыки проведения и описания исследований, в том числе экспериментальных.

В период прохождения практики информационно-программные продукты не использовались.

Выводы по задачам (см. содержание развернутого отчета)