коэффициент учитывающий форму зуба

Коэффициент учитывающий форму зуба

ГОСТ 21354-87

(СТ СЭВ 5744-86)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕРЕДАЧИ ЗУБЧАТЫЕ ЦИЛИНДРИЧЕСКИЕ ЭВОЛЬВЕНТНЫЕ

ВНЕШНЕГО ЗАЦЕПЛЕНИЯ

Расчет на прочность

Cylindrical evolvent gears of external engagement. Strength calculation

Дата введения 1989-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством энергетического машиностроения СССР

Д.Э.Голлер, канд. техн. наук (руководитель темы); И.Я.Архипов, канд. техн. наук; А.Е.Мительман; В.Н.Кудрявцев, д-р техн. наук; А.А.Филипенков, канд. техн. наук; Д.Н.Решетов, д-р техн. наук; Р.М.Пратусевич, канд. техн. наук; К.И.Заблонский, д-р техн. наук; С.И.Филипович, канд. техн. наук; В.В.Брагин, д-р техн. наук; Н.М.Шоломов, канд. техн. наук; Э.В.Бабенкова, канд. техн. наук; И.Е.Тескер, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27.10.87 N 4020

3. Срок первой проверки 1995 г., периодичность проверки 10 лет

4. Стандарт полностью соответствует СТ СЭВ 5744-86

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

Вводная часть, приложение 1

7. ПЕРЕИЗДАНИЕ. Октябрь 1993 г.

Настоящий стандарт распространяется на передачи зубчатые цилиндрические эвольвентные и устанавливает основные расчетные зависимости для определения контактной прочности активных поверхностей зубьев и прочности зубьев при изгибе эвольвентных цилиндрических металлических зубчатых колес внешнего зацепления передач общепромышленного применения с исходным контуром по ГОСТ 13755, модулем мм, работающих со смазкой маслом при окружных скоростях

Стандарт не распространяется на зубчатые цилиндрические эвольвентные передачи, для которых установлены особые правила расчета.

ОСНОВНЫЕ РАСЧЕТНЫЕ ЗАВИСИМОСТИ

1. РАСЧЕТ ЗУБЬЕВ НА КОНТАКТНУЮ ПРОЧНОСТЬ

При расчете определяют контактное напряжение в полюсе зацепления. При малом числе зубьев (например,

1.1. Контактное напряжение ( ) в полосе зацепления

— коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

— коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления (влияние радиусов кривизны боковых поверхностей и переход от окружной силы на делительном цилиндре на нормальную на начальном цилиндре);

— коэффициент, учитывающий суммарную длину контактных линий;

— коэффициент, учитывающий наклон зуба (влияние угла наклона, не охваченное другими коэффициентами);

— окружная сила на делительном цилиндре в торцовом сечении;

— рабочая ширина венца зубчатой передачи;

— делительный диаметр шестерни;

— коэффициент, учитывающий внешнюю динамическую нагрузку (не учтенную в циклограмме нагружения);

— коэффициент, учитывающий внутреннюю динамическую нагрузку;

— коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

— коэффициент, учитывающий распределение нагрузки между зу

1.2. Допускаемое контактное напряжение ( ), не вызывающее опасной контактной усталости материала

где

— коэффициент, учитывающий влияние вязкости смазочного материала;

— коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

— коэффициент, учитывающий влияние окружной скорости;

— коэффициент, учитывающий влияние перепада твердостей материалов сопряженных поверхностей зубьев;

— коэффициент, учитывающий размер зубчатого колес

1.3. Допускаемое предельное контактное напряжение (

1.4. Нагрузочная способность поверхностей зубьев. Нагрузочная способность поверхностей зубьев обеспечивается при выполнении условий любого критерия (табл.1).

Условия нагрузочной способности

Вероятность безотказной работы

Коэффициент учитывающий форму зуба

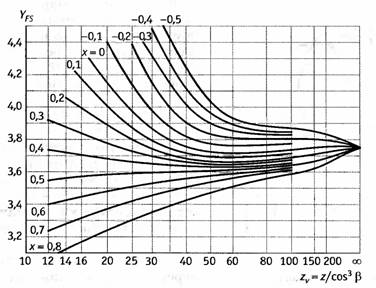

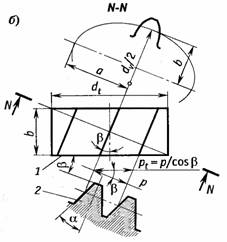

Расчетным является сечение N — N, нормальное к направлению зуба. В этом сечении определяют параметры эквивалентного колеса, которые используются при расчете на прочность. Профиль зуба косозубого колеса соответствует профилю эквивалентного прямозубого колеса с радиусом, равным радиусу кривизны эллипса по малой оси

Где z –число зубьев косозубого колеса. При расчете на прочность косозубые колеса заменяют на прямозубые с эквивалентным числом зубьев. С увеличением угла β эквивалентные параметры возрастают, что способствует повышению прочности передачи.

42. Особенно сти геометрии и условия работы косозубых цилиндрических передач. Длина линии контакта и распределение нагрузки по длине контакта.

Помимо торцевого у косозубых передач есть еще осевое перекрытие

Особенности геометрии определяют отличия условий работы косозубой передачи:

1) линия контакта на косозубом колесе расположены || оси вращения под углом θ к полюсной линии

2) в отличие от прямозубой в косозубой передаче зубья входят в зацепление не сразу по все длине, а постепенно. Увеличивается время контакта одной пары зубьев. Чем больше угол наклона линии зуба, тем выше плавность в зацеплении.

3) нагрузка по длине контактной линии распределяется пропорционально суммарной жесткости зубьев шестерни и колеса. При контакте одним из сопряженных зубьев в вершине жесткость меньше и нагрузка меньше.

4) в косозубой передаче в зацеплении участвуют одновременно 2-3 пары зубьев, поэтому суммарная длина контактных линий больше, чем у прямозубых.

5)Соотношение между радиусами кривизны контактирующих зубьев в косозубой передаче более благоприятно

43. Понятие «приведенное зубчатое колесо» и приведенное число зубьев косозубых цилиндрических колес. Коэффициент, учитывающий форму зуба косозубого цилиндрического зубчатого колеса.

Расчетным является сечение N — N, нормальное к направлению зуба. В этом сечении определяют параметры эквивалентного колеса, которые используются при расчете на прочность. Профиль зуба косозубого колеса соответствует профилю эквивалентного прямозубого колеса с радиусом, равным радиусу кривизны эллипса по малой оси

Где z –число зубьев косозубого колеса. При расчете на прочность косозубые колеса заменяют на прямозубые с эквивалентным числом зубьев. С увеличением угла β эквивалентные параметры возрастают, что способствует повышению прочности передачи.

Коэффициент учитывающий форму зуба

Классификация передач. По форме различают цилиндрические, конические, реечные, эллиптические, фигурные зубчатые колеса и с неполным числом зубьев. В зависимости от взаимного расположения; зубчатых колес различают зубчатые передачи с внешним и внутренним зацеплением, а также разделяются на открытые и закрытые (рис. 81).

Преимущества. Важнейшие: компактность, высокий КПД, постоянство передаточного числа, большая долговечность и надежность в работе, возможность осуществления передачи практически любых мощностей при практически любых скоростях и передаточных отношениях, простота обслуживания. Высокая технологичность, которая обусловлена высокопроизводительным специальным оборудованием и технологиями.

Недостатки. Высокие требования к качеству изготовления и монтажа. Шум при больших скоростях. Концентрация напряжений в эвольвентных передачах при точечном контакте и чувствительность к ошибкам монтажа в передачах с линейным контактом. Поэтому для реализации преимуществ при изготовлении деталей необходимо применять высококачественные материалы и технологии изготовления.

Сферы применения. 3убчатые передачи нашли самое широкое распространение среди механических передач в машинах различных отраслей. Назначение и конструкции зубчатых передач разнообразны. Их применяют во многих приборах и почти во всех машинах, в том числе и самых тяжелых и мощных для передачи мощностей до 65 тыс.кВТ (65МВт), с диаметром колес от долей миллиметра до 6м и более. Окружная скорость зубьев может достигать 270м/с. Передаточные отношения для открытой передачи принимают

Геометрический расчет. Передаточное отношение передачи

где

Номинальные значения передаточных чисел и зубчатых редукторов общего назначения, выполненных в виде самостоятельных агрегатов стандартизированы:

1-й ряд 1,00; 1,25; 1,60; 2,00; 2,50; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0;12,5.

2-й рад 1,12; 1,40; 1,80; 2,24; 2,80; 3,55; 4,5; 5,6; 7,1; 9,0; 11,2.

При выборе стандартных параметров первый ряд предпочтительнее второго, а принятые значения передаточных чисел не должны отличаться от расчетных не более чем на 3%.

Расстояние между осями зубчатых колес цилиндрической передачи по межосевой линии называется межосевым расстоянием:

Стандартизированы номинальные значения межосевых расстояний aw, мм:

1-й ряд 40; 50; 63; 80100; 125; 160; 200; 250; 315; 400; 500; 630; 800

Межосевое расстояние цилиндрической зубчатой передачи, равное полусумме делительных диаметров колеса d2 и шестерни

Делительные диаметры для зубчатых колес прямозубой передачи

для косозубой и шевронной

1-й ряд 1,0; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25;

2-й ряд 1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18; 22; 28.

Ширина венца цилиндрического зубчатого колеса определяется по одной из формул

где

Коэффициенты

Значения коэффициентов ширины венца зубчатых колес

Рис. 82. Обозначения элементов зубчатого зацепления.

Для заданного числа зубьев

Параметр

Шестерня

Колесо

Диаметр вершин зубьев

Диаметр впадин зубьев

Делительный угол профиля в торцевом сечении

Коэффициент торцевого перекрытия

Рабочая ширина зубчатого венца

Коэффициент осевого перекрытия (при ширине венца

Основной угол наклона

Кинематический и силовой расчет. Расчетная окружная скорость v цилиндрической передачи:

— шестерни

— колеса

Окружная сила цилиндрической зубчатой передачи Ft

где

Сила давления между зубьями в цилиндрической прямозубой передаче

Радиальная сила в цилиндрической передаче

Осевая сила, действующая на колесо косозубой цилиндрической передачи

Критерии работоспособности зубчатых передач. Учитывая виды повреждений критериями работоспособности зубчатых передач являются контактная и изгибная прочность зубьев. Проектный расчет закрытых передач малой и средней твердости выполняется на контактную выносливость. Расчет на изгибную прочность зубьев в этом случае выполняется как проверочный. Для зубчатых колес высокой прочности (

Проектные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняют для зацепления в полюсе, так как выкрашивание зубьев начинается у полюсной линии. По зависимости для проектного расчета на контактную прочность зубьев определяется межосевое расстояние

где

Рис.84. Коэффициенты неравномерности распределения нагрузки по длине контактных линий

Коэффициент ширины венца по межосевому расстоянию

Допускаемое контактное напряжение

При известном межосевом расстоянии ориентировочное значение модуля передачи определяется по зависимости

где

Значение модуля зацепления полученное по формуле (14.27) округляется до ближайшего стандартного значения. После определения значений межосевого расстояния

Проверочные расчеты зубчатых передач.

Расчет зубьев на контактную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

— для прямозубых передач

— для косозубых передач

где

Таблица 14.3 Значения коэффициента динамических нагрузок

Степень точности

Твердость поверхностей зубьев

υ, м/с

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят КНа = 1, а для косозубых коэффициент

При действии на зубья кратковременных перегрузок выполняется проверка рабочих поверхностей зубьев на контактную прочность по максимальному контактному напряжению:

Расчет зубьев на изгибную прочность выполняется по известным геометрическим параметрам передачи при выбранной степени точности изготовления зубьев колес по зависимости

где

При подстановке окружной силы

Коэффициент, учитывающий перекрытие зубьев

При приближенных расчетах для для косозубых передач и прямозубых передач принимают

Коэффициент наклона зубьев для прямозубых передач

при

Коэффициент неравномерности распределения нагрузки для прямозубых передач принят

Таблица 14.4 Значения коэффициента динамических нагрузок

Степень точности

Твердость поверхностей зубьев