Что включает в себя автосцепное устройство

Ударно-тяговые приборы. Автосцепка

Назначение и виды ударно-тяговых приборов

Ударно-тяговые приборы служат для передачи тяговых и тормозных усилий между вагонами, а также для уменьшения продольных ударно-динамических сил, возникающих при движении поезда. К ударно-тяговым приборам относятся автосцепные устройства и буферные комплекты с переходными устройствами (только на пассажирских вагонах).

Автосцепное устройство (автосцепка) предназначено для автоматического сцепления вагонов между собой и с локомотивом и передачи растягивающих и сжимающих усилий от одного вагона к другому. При наличии автосцепного устройства сцепление подвижного состава происходит автоматически, без участия сцепщика.

Нежесткими (а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов (2), а в случае разницы по высоте рам вагона (1), располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях опираются на подвижные опоры (3), выполняющие функцию шарнира, обеспечивающего подвижность автосцепки в горизонтальной и вертикальной плоскостях. При значительных вертикальных отклонениях может произойти саморасцеп автосцепок. К нежестким автосцепкам относятся автосцепка СА-3, автосцепка Джаннея и др.

Жесткие (б) автосцепки не допускают относительных вертикальных перемещений сцепленных корпусов (2), а при отклонении рам располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры (4), обеспечивающие угловые отклонения в различных направлениях. Примером жесткой автосцепки является беззазорное сцепное устройство БСУ-4

Полужесткие (в) автосцепки подобны нежестким, но они имеют ограничители (5), предотвращающие саморасцепы при увеличенных вертикальных относительных смещениях корпусов. В полужестких автосцепках корпуса размещаются на подпружиненных опорах (4). К полужестким автосцепкам можно отнести модернизированные автосцепки СА-3М, оборудованные ограничителями вертикальных перемещений.

Механические автосцепки используют для сцепления подвижного состава между собой, межвагонные коммуникации при этом соединяют вручную.

Унифицированные автосцепки (например, сцепка Шарфенберга) применяют на специальном подвижном составе: вагонах метрополитена, некоторых типах электро- и дизель-поездов и пр. Такие автосцепки, помимо передачи тяговых и тормозных усилий, осуществляют соединение пневматических магистралей и межвагонных электрических цепей.

Автосцепное устройство вагона

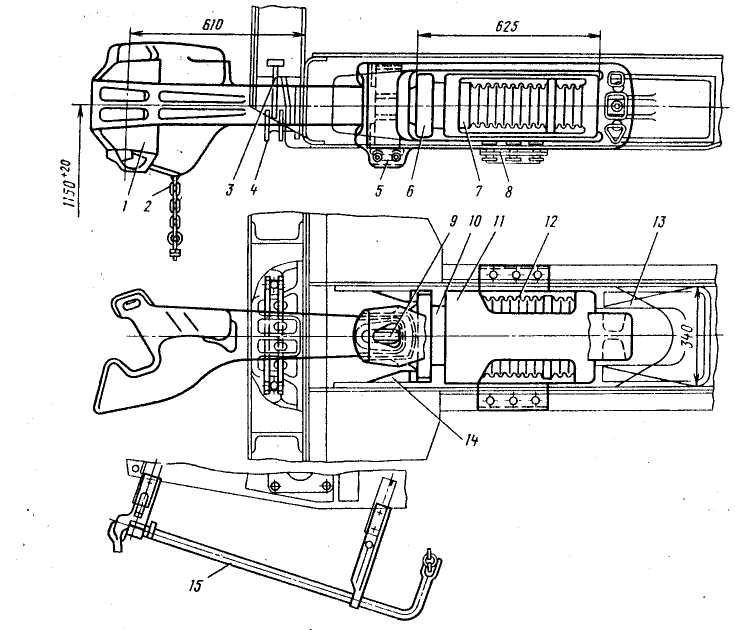

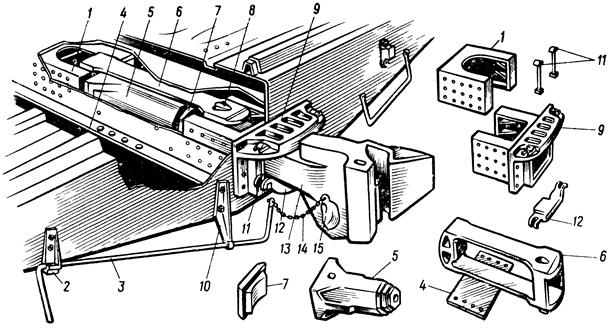

Автосцепное устройство вагона состоит из корпуса автосцепки (6) с деталями механизма сцепления, расцепного привода (7, 11, 13, 14), ударно-центрирующего прибора (4, 8, 9), упряжного устройства (1, 2, 5) с поглощающим аппаратом (10) и опорных частей. Основные части автосцепного устройства размещаются в консольной части хребтовой балки рамы кузова вагона.

Ударно-центрирующий прибор, состоящий из ударной розетки (4), прикрепленной в средней части к концевой балке рамы, двух маятниковых подвесок (9) и центрирующей балочки (8), на которую опирается корпус автосцепки, воспринимает продольные ударные усилия, а также возвращает отклоненный корпус автосцепки в центральное положение.

Расцепной привод закреплен на концевой балке рамы. Он состоит из двуплечего рычага (13), кронштейна(14), державки (11) и цепи (7) для соединения рычага с приводом механизма автосцепки. Для расцепления автосцепок нужно до отказа повернуть рукоятку расцепного рычага любого из двух сцепленных вагонов из вертикального положения в сторону от концевой балки и опустить ее в прежнее положение.

Упряжное устройство включает в себя тяговый хомут (2), клин (5) и упорную плиту (3). Внутри тягового хомута находится поглощающий аппарат (10), который воспринимает и гасит тяговые и ударные усилия, действующие на автосцепку и передает эти усилия на раму вагона. В эксплуатации находятся поглощающие аппараты различных типов для грузовых и пассажирских вагонов.

Корпус автосцепки (6) установлен в окно ударной розетки (4) и своим хвостовиком соединен с тяговым хомутом (2) при помощи клина (5), который вставляется снизу и опирается на два болта, закрепленных запорными шайбами и гайками.

Корпус автосцепки стальной литой, состоит из полой головной части (7), в которой помещается весь механизм сцепления, и пустотелого хвостовика.

Головная часть автосцепки имеет большой (2) и малый (5) зубы, которые служат для сцепления и восприятия тяговых и ударных усилий. Пространство между ними образует зев автосцепки. В зев собранной автосцепки выступают рабочая часть замка (4) и лапа замкодержателя (3). С противоположной стороны головная часть корпуса автосцепки имеет упор (1), предназначенный для передачи жесткого удара на торец хребтовой балки через концевую балку рамы вагона и ударную розетку.

Хвостовая часть корпуса автосцепки полая, имеет отверстие (8), предназначенное для соединения корпуса автосцепки посредством клина с тяговым хомутом. Пустотелый хвостовик по всей длине имеет прямоугольное сечение постоянной высоты. Торец хвостовика выполнен цилиндрическим.

Внутри головной части корпуса автосцепки, называемой карманом, размещаются детали механизма автосцепки, служащие для выполнения процессов сцепления и расцепления подвижного состава.

Автосцепки сцепляются автоматически. При сцеплении малый зуб одной автосцепки входит в зев другой и нажимает на ударную поверхность замка и лапу замкодержателя. В процессе сцепления замки уходят внутрь головных частей автосцепок, замкодержатели поворачиваются, а затем, когда малые зубья заходят в глубь зева, замки опускаются под действием своего веса в нижнее положение и заклиниваются предохранителями с замкодержателями, т.е. автосцепка запирается. По сигнальным отросткам замков определяют, сцеплены автосцепки или расцеплены: при сцепленных автосцепках сигнальные отростки не видны.

Для расцепления автосцепок необходимо с помощью расцепного привода любой из автосцепок повернуть валик подъемника, в результате чего произойдет подъем предохранителя, а затем перемещение замка из зева в карман. Как только замок уйдет из зева, автосцепки расцепятся. Для расцепления автосцепок достаточно повернуть валик подъемника одной из них.

Требования, предъявляемые к автосцепным устройствам

Подвижной состав и специальный подвижной состав должны быть оборудованы автосцепкой (п. 19 Приложения № 5 к ПТЭ).

Высота оси автосцепки над уровнем верха головок рельсов должна быть:

Разница по высоте между продольными осями автосцепок допускается не более:

Автосцепки пассажирских вагонов, длиннобазных грузовых вгонов, а также специального подвижного состава, работающего по технологии совместно в сцепе, должна иметь ограничители вертикальных перемещений.

При контроле технического состояния автосцепок необходимо обращать внимание на характерные признаки неисправностей, приводящих к саморасцепу автосцепок и другим нарушениям работы автосцепного устройства:

Для проверки состояния элементов корпуса автосцепки применяются специальные шаблоны: 940р, 873.

Автосцепное устройство

Автосцепные устройства предназначены для соединения локомотива с составом поезда, передачи продольных растягивающих и сжимающих сил, для смягчения действия продольных сил. Сцепление подвижного состава происходит автоматически.

Автосцепные устройства разделяют на жесткие, полужесткие, нежесткие. Каждое устройство состоит из автосцепки, поглощающего аппарата и расцепного привода. В жестком автосцепном устройствеобе автосцепки имеют одну продольную ось, т.е. их взаимные вертикальные перемещения исключаются. Жесткие автосцепные устройства применяют в тех случаях, когда расцепка и сцепка производятся редко.

В нежестких автосцепных устройствах допускаются относительные перемещения двух смежных автосцепок. Такие устройства проще по конструкции, обеспечивают сцепление единиц подвижного состава при значительной разнице расположения автосцепных устройств по высоте, но для них характерен больший износ рабочих поверхностей. Полужестким автосцепным устройством оборудуют пассажирские, рефрижераторные, грузовые восьмиосные и некоторые другие вагоны.

На подвижном составе применяют нежесткие автосцепные устройства (рисунок 30), допускаемая разность уровней осей автосцепок перед сцеплением 100 мм. Для предотвращения саморасцепа в пассажирских поездах с 1978 г. автосцепки оборудуют ограничителями, препятствующими относительным перемещениям смежных автосцепок на расстояние более 140 мм. Нежесткое автосцепное устройство состоит из автосцепки СА-3 (советская автосцепка, третий вариант) и поглощающего аппарата.

Сила сжатия от корпуса 1 автосцепки через тяговый хомут 5 передается на поглощающий аппарат 11, в котором вследствие трения между рядом перемещающихся друг относительно друга деталей и упругих деформаций пружин 12 поглощается 75 % энергии этих усилий. Поглощающий аппарат смягчает удары и рывки, уменьшает динамические воздействия их на подвижной состав. От аппарата усилия через упорную плиту 6передаются на передние упорные угольники 14,прикрепленные к хребтовой балке рамы кузова. Дно корпуса поглощающего аппарата взаимодействует с задними упорными угольниками 13 таким образом, что при передаче силы тяги и сжимающих усилий поглощающий аппарат работает на сжатие.

Центрирующий прибор имеет эластичную (подпружиненную) опору для хвостовика автосцепки и обеспечивает необходимые вертикальные и горизонтальные отклонения автосцепки при сцеплении. Этот прибор возвращает ее в исходное положение после разведения вагонов на прямых и кривых участках пути.

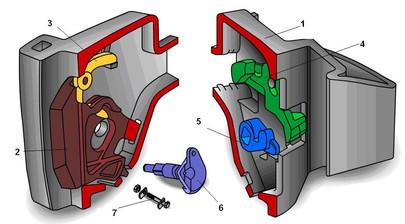

Автосцепка (рисунок 33) состоит из корпуса в котором установлены замок с предохранителем, замкодержатель, подъёмник и его валик. Корпус состоит из пустотелых головки и хвостовика. Хвостовик овальным отверстием и клином соединяется с тяговым хомутом. На головке различают большой и малый зуб, пространство между ними называется зевом. В корпусе отлиты приливы для подъёмника и предохранителя, шип для установки замкодержателя. Отверстия корпуса служат для установки шипа замка, прохода сигнального отростка, сцепления ложно расцепленных автосцепок, а также для удаления влаги и грязи.

Замок служит для запирания автосцепок в сцепленном положении. На его шип установлен предохранитель. Предохранитель (собачка) служит для удержания замков автосцепок в сцепленном положении. Замкодержатель вместе с предохранителем удерживает замок в нижнем (сцепленном) положении при сцепленных автосцепках, а вместе с подъёмником – в верхнем при расцепленных автосцепках. Подъёмник при расцеплении воздействует на фигурное плечо предохранителя, замок и замкодержатель. Подъёмник установлен на валик. Валик от выпадения фиксирован болтом.

Рисунок 33. Автосцепка: 1 – корпус; 2 – замок; 3 – предохранитель (собачка); 4 – замкодержатель; 5 – подъёмник; 6 – валик подъёмника; 7 – фиксирующий болт

Во время сцепки локомотива с вагонами или другим локомотивом малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой. Под действием нажатия или удара малые зубья входят в зевы автосцепок, замки при этом сначала вжимаются внутрь корпуса головок, а затем, как только малые зубья становятся на свои места, под действием собственного веса опускаются в нижнее положение, запирая автосцепки.

Если автосцепки несколько смещены в стороны, они направляются взаимно скошенными поверхностями зубьев. Чтобы после отклонения автосцепки ее можно было легко возвратить в центральное положение, хвостовик корпуса располагают на центрирующей балке, подвешенной на маятниковых подвесках у верхней части розетки.

Чтобы расцепить автосцепки, нужно повернуть до отказа рукоятку подъемника расцепного рычага. Для обеспечения нормального процесса расцепления необходимо, чтобы детали свободно, без заеданий, перемещались под действием собственного веса.

Для исключения смещения элементов и соприкосновения их с кромками корпуса при сжатии на днище, нажимной и промежуточных плитах и на листах элементов имеются фиксирующие выступы и соответствующие им углубления. Толщина элемента 41,5 мм, а полный ход аппарата 70мм.

Если при ремонте автосцепного устройства необходимо расцепить вагоны, они должны быть раздвинуты на расстояние не менее 5 м, и со стороны промежутка под колеса расцепленных вагонов подкладывают башмаки. Нельзя расцеплять вагоны при движении. Детали автосцепного устройства, которые могут упасть на путь и нарушить безопасное передвижение вагона по путям к месту ремонта, должны быть заменены или надежно временно закреплены. Если это сделать невозможно, передвижение вагона может быть допущено только под непосредственным наблюдением мастера, причем присутствие людей на опасном от вагона расстоянии не допускается.

Переносить и устанавливать автосцепки на вагон должны не менее чем четыре слесаря. При этом, чтобы избежать соскальзывания автосцепки, необходимо пользоваться досками. Запрещается переносить тяжелые детали автосцепного устройства под вагонами. Прежде чем приступить к ремонту автосцепного устройства, у платформ и полувагонов необходимо осмотреть и, если потребуется, привести в полную исправность запоры бортов и люков. Люки полувагонов должны быть закрыты, а борта платформ подняты и закреплены. Обстукивать корпус аппарата с заклинившими деталями можно только без выемки аппарата и передней упорной плиты из тягового хомута. Нельзя отвинчивать гайку стяжного болта у заклинившегося поглощающего аппарата.

Автосцепка

Автосцепка — разновидность ударно-тяговых приборов, устройство для автоматического сцепления железнодорожного подвижного состава, передачи и смягчения действия продольных усилий, развиваемых при движении и остановке поезда, а также при маневровой работе. Обеспечивает автоматическое сцепление подвижного состава при соударении, автоматическое возвращение деталей механизма в положение готовности к сцеплению после разведения подвижного состава и возможность работы «на буфер», когда при соударении автосцепок их сцепления не требуется. Расцепление производится вручную (при этом человек не заходит между вагонами).

Содержание

Классификация автосцепок

Все существующие автосцепки могут быть разделены по их типу на две группы: нежёсткие и жёсткие и по принципу восприятия усилий также на две группы: тягово-ударные и тяговые.

На железных дорогах СНГ применяются тягово-ударные сцепки нежёсткого типа. В вагонах метрополитена применяется тягово-ударная сцепка жёсткого типа.

Автосцепка СА-3

Описание

Применяется сейчас на всех магистральных железных дорогах СНГ, в Финляндии и Монголии, а также на нескольких отдельных линиях в других государствах. По краям вагона или локомотива имеется два буфера, а посередине располагается автосцепка. Автосцепка вагона состоит из следующих частей: корпуса автосцепки и расположенного в нём механизма, тягового устройства с поглощающим аппаратом (пружинами), расцепного привода и ударно-центрирующего прибора. Корпус автосцепки представляет собой пустотелую стальную отливку, в головной части которой размещаются детали механизма. Если смотреть на автосцепку спереди, то у неё справа расположен большой зуб, слева — малый. Пустота между зубьями называется зевом автосцепки. Слева из зева выступает замок, в середине выходит лапа замкодержателя.

На рисунке показана автосцепка и её расположение на вагоне. В корпусе автосцепки 13 размещаются детали механизма сцепления. Тяговый хомут 6 с помощью клина 8, закрепленного болтами, упорной плиты 7, переднего 9 и заднего 1 упоров передаёт через поглощающий аппарат 5 продольные растягивающие и сжимающие усилия от корпуса автосцепки на раму вагона. Маятниковые подвески 11 и центрирующая балка 12 возвращают в центральное положение отклоненный корпус автосцепки. Расцепной рычаг 3, удерживаемый кронштейном 2 и державкой 10, и цепь 14 предназначены для расцепления автосцепки и установки механизма в выключенное положение при необходимости работы «на буфер»; поддерживающая планка 4 служит для удержания тягового хомута с поглощающим аппаратом и упорной плитой. Корпус сцепки имеет два зуба — большой и малый, между которыми образован зев. При сцеплении малый зуб одной сцепки входит в зев другой, а расположенные в корпусе автосцепки замки нажимают один на другой и входят в карманы корпусов 13, обеспечивая сцепление. В сцепленном состоянии замкодержатель препятствует саморасцеплению автосцепки в пути под влиянием ударов и толчков. Для расцепления автосцепки необходимо поворотом валика подъёмника любой из сцепок сначала отпереть соответствующий замкодержатель, а затем отвести замок назад. В положение готовности к новому сцеплению замки приводятся при выводе малого зуба из зева или без разведения автосцепки (при ошибочном расцеплении) — поднятием замкодержателя. Действует автосцепка следующим образом. При нажатии или соударении вагонов головы автосцепок скользят одна по другой в горизонтальной плоскости до тех пор, пока малый зуб одной не войдёт в зев другой. При нажатии друг на друга замки сначала уходят каждый в свой карман, а затем выпадают в образовавшееся пространство и запирают автосцепки. Чтобы расцепить автосцепки, достаточно убрать один из замков внутрь головы автосцепки. Для этого при помощи расцепного привода поворачивается валик подъёмника, а вместе с ним и подъёмник замка, который сначала поднимает верхнее плечо собачки, чем выключает действие предохранителя замка, затем уводит замок внутрь головы автосцепки и одновременно заходит за расцепной угол замкодержателя. Проследним движением подъёмник замка запирает свой обратный ход, так как, упираясь в расцепной угол замкодержателя, он не может вернуться в своё прежнее положение до тех пор, пока не освободиться лапа замкодержателя, что произойдёт только при разъединении автосцепок. При этом она под действием веса своего противовеса и нажатия подъёмника войдёт в зев автосцепки. В пассажирских вагонах устраиваются, помимо поглощающих аппаратов автосцепки, центральные упругие площадки (переходы). Упругая площадка, размещаемая на торцовой стенке вагона, имеет рамку, выступающую вперёд за плоскость зацепления автосцепок. Нижняя часть рамки соединяется штырями с буферами, а верхняя с хомутом листовой рессоры, концы которой при помощи шарниров опираются на торцовую стенку вагона. При соединении вагонов сначала сжимаются упругие площадки, после чего уже сцепляются автосцепки, в результате этого автосцепки находятся в натянутом положении, что смягчает толчки, вызываемые зазорами между сцепляемыми поверхностями автосцепок. Сбоку и сверху переходы закрываются резиновым суфле.

История

У нас впервые вопрос о внедрении автосцепки на отечественных железных дорогах всерьёз обсуждался в 1898 году, на ХХ совещательном съезде представителей железных дорог. Как один из вариантов рассматривалась и американская автосцепка системы Джанея. В начале XX века на нескольких вагонах были испытаны сцепки американского типа. Однако, из-за её недостатков и отсутствия подходящей отечественной конструкции введение автосцепки было решено отложить на неопределённый срок.

Применяемая на отечественных железных дорогах автосцепка СА-3 сконструирована в 1932 году коллективом авторов в составе А. Ф. Пухова, И. Н. Новикова, В. А. Шашкова, В. Г. Голованова под руководством В. Ф. Егорченко. За основу была взята автосцепка Виллисона, изобретенная в 1916 году и предназначенная для подвижного состава шахт и рудников. Авторы полностью переработали автосцепку, а главное, применили новый контур зацепления. Получилась очень удачная конструкция. На западе ее называют «русская автосцепка» или «автосцепка Виллисона с русским контуром». Перевод железных дорог СССР на автосцепку начался в 1935 году, и был полностью завершён в 1957 году. Во время перехода с винтовой стяжки на автосцепку на отечественных железных дорогах применялись специальные переходные приспособления.

Модификации

Конструкция большинства элементов сцепки неоднократно подвергалась изменениям для улучшения эксплуатационных характеристик.

Для паровозов и путевой техники выпускаются модификации автосцепки, не имеющие поглощающего аппарата. Сцепки локомотивов и части вагонов имеют возможность установки предохранительного крюка, удерживающего головку автосцепки в случае обрыва на исправной сцепке. Для восьмиосных вагонов разработана усиленная сцепка СА-3М, допускающая бОльшие отклонения головки.

С 1950-х гг. для внедрения на дорогах Европы предлагаются различные модификации СА-3, обеспечивающие соединение электрических цепей и пневматических магистралей.

По тому же принципу зацепления Виллисона, но с другими геометрическими размерами, существуют сцепки для узкоколейных дорог и горной техники.

Например, сейчас производится автосцепка А-7 для шахтных вагонеток, позволяющая:

Для узкой колеи выпускалась автосцепка АУК, предложенная Медведевым.

Автосцепка Джаннея

Из ныне существующих первая автосцепка была изобретена в США Эли Джаннеем и запатентована 29 апреля 1873 года. В 1892 году Конгресс принял законопроект, которым все ЖД США должны были ввести автосцепку Джаннея в обязательном порядке. Но в таком виде автосцепка просуществовала недолго. В 1887 году Master Car Builders Association существенно изменила контур зацепления. В дальнейшем контур зацепления изменялся, с сохранением совместимости, в 1904, 1916 (принят тип «D»), 1918, 1930 (принят тип «E). Сейчас на ЖД США применяется автосцепка Дженнея стандарта Association of American Railroads типов «F» и «H», принятые в 1946 и 1954 годах. Чтобы она нормально работала, необходимо предварительно разблокировать когти, поэтому эту сцепку и прозвали полуавтоматической. Основные недостатки сцепки Джаннея — это износ валика, недостаточное использование поверхности корпуса для передачи усилий, невозможность работы с вагонами с винтовой упряжью, а в ранних образцах — ненадежность работы.

Разновидностью является сцепка Tightlock, обеспечивающая вертикальную взаимную неподвижность сцепок и соединение пневматических магистралей.

АВТОСЦЕПНОЕ УСТРОЙСТВО ВАГОНОВ

Цель работы: ознакомиться с конструкцией автосцепного устройства вагонов и с силовыми характеристиками пружинно-фрикционного поглощающего аппарата.

Краткие сведения из теории

Автосцепное устройство– комплект сборочных единиц и деталей для автоматического сцепления единиц железнодорожного подвижного состава, передачи и амортизации продольных сил. Конструкция автосцепного устройства приведена на рисунке 32.

Рис. 32 – Автосцепное устройство вагонов:

1 – задний упор; 2,10 – кронштейн; 3 – рычаг; 4 – (концевая балка)

5 – поглошающий аппарат; 6 – тяговый хомут; 7 – упорная плита; 8 – клин; 9 –ударная розетка; 11 – маятниковая подвеска; 12 – центрирующая балочка; 13– корпус автосцепки; 14 – цепь; 15 – привод механизма автосцепки

Автосцепное устройство включает: поглощающий аппарат; центрирующий прибор; расцепной привод; детали, передающие нагрузку на раму.

Автосцепка – сборочная единица автосцепного устройства, состоящая из корпуса и механизма сцепления, которая обеспечивает автоматическое сцепление единиц железнодорожного подвижного состава. Вагоны и локомотивы оборудованы автоматической сцепкой СА-3 (советская автосцепка, третий вариант), утвержденной в 1934 г. в качестве типовой. Эта автосцепка (рис.33) относится к нежестким.

Рис. 33 – Автосцепка СА-3:

а – автосцепка с механизмом; б – сцепление двух автосцепок

1 – большой зуб; 2 – замкодержатель; 3 – замок; 4 – малый зуб;

5 – привод; 6 – корпус; 7 – отверстие под клин

Корпус автосцепки СА-3 предназначен для передачи ударно-тяговых усилий упряжному устройству и для размещения механизма. Корпус представляет собой стальную отливку, которая состоит из головной части и хвостовика. Головная часть имеет большой и малые зубья, которые соединяясь, образуют зев. Из зева выступают части деталей механизма – замка и замкодержателя. В хвостовике корпуса есть отверстие для клина, соединяющего корпус с тяговым хомутом упряжного устройства.

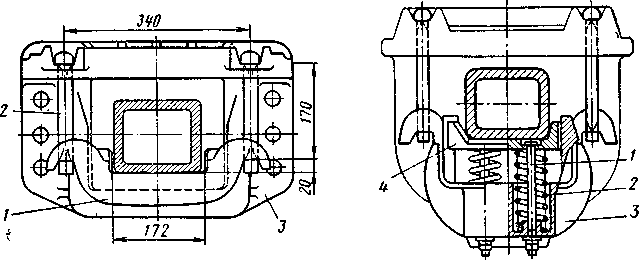

Поглощающий аппарат – предназначен для амортизации динамических продольных сил, действующих на вагон и передаваемых через автосцепку на упоры и хребтовую балку. Такая конструкция амортизации способствует защите конструкции и сохранности грузов и оборудования вагонов, повышению комфортности пассажирских перевозок.

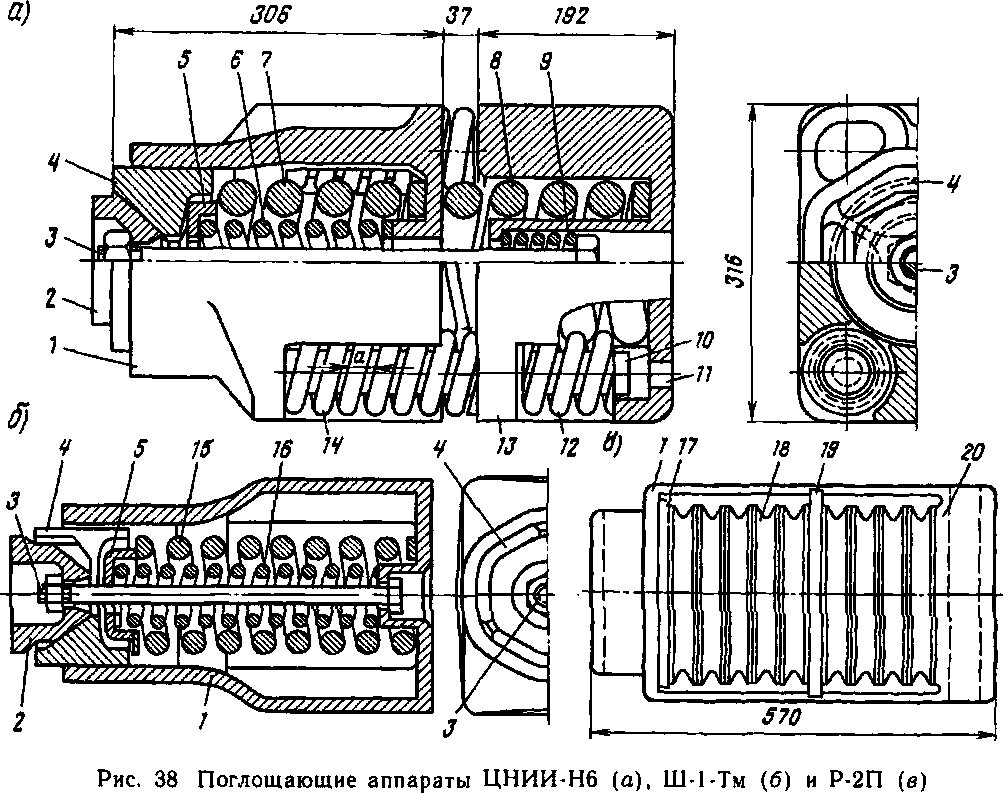

Значительная часть кинетической энергии взаимодействующих вагонов с помощью поглощающих аппаратов трансформируется в потенциальную энергию деформации его упругих деталей и работу сил сухого или вязкого сопротивления движению рабочих узлов амортизатора. Благодаря поглощающим аппаратам значительно сокращается доля кинетической энергии, затрачиваемой на упругую деформацию конструкции кузова вагона. Известно большое число различных конструкций амортизаторов удара устанавливаемых в поглощающих аппаратах (рис.34).

Рис. 34 – Поглошающие аппараты: а,б,в,г – с вязким трением;

д,е,ж,з – с сухим трением; 1 – нажимная розетка; 2 – корпус;

3 – упругий элемент; 4 – жидкость; 5 – резинометаллический блок; 6 – поршень;

7 – регулировочная плита; 8 –газовая подушка; 9 – фрикционные клинья; 10 – шайба

Наибольшее распространение получили различные модификации пружинно-фрикционных поглощающих аппаратов. Работа пружинно-фрикционных аппаратов основана на превращении кинетической энергии соударяемых вагонов в работу сил трения фрикционных элементов и потенциальную энергию деформации пружин.

Принцип действия пружинно-фрикционных аппаратов заключается в следующем. При приложении нагрузки P от упорной плиты клинья начинают перемещаться по горловине внутрь корпуса и сжимать пружины. Между горловиной и клиньями возникают силы трения, пропорциональные давлению между трущимися поверхностями.

Давление клиньев на корпус увеличивается по мере сжатия пружин и к концу хода аппарата оно достигает наибольшего значения. Окончанием хода аппарата считается положение, при котором нажимной конус полностью входит в корпус поглощающего аппарата. После прекращения действия сжимающего усилия происходит отдача аппарата. Пружины расправляются и выталкивают клинья и нажимной конус.

Пружинно-фрикционные аппараты применяются на: грузовых вагонах – модели Ш-1-ТМ, Ш-2-В, Ш-2-Т, Ш-6-ТО-4, РТ-120; пассажирских вагонах – модель ЦНИИ-Н6 (на современных вагонов аппарат заменяется на резинометаллический модели Р-5П).

Эти аппараты сходны между собой по конструкции и различаются в основном техническими характеристиками, которые показы в таблице 14.

Технические характеристики пружинно-фрикционных поглощающих аппаратов

| Модель | Усилие начальной затяжки, тс | Сила закрытия, тс | Конструкционный ход, мм | Максимальная энергоёмкость, кДж |

| Ш-1-ТМ | ||||

| Ш-2-В | ||||

| Ш-2-Т | ||||

| Ш-6-ТО-4 | ||||

| РТ-120 |

Одной из важнейших поглощающего аппарата является энергоемкость, т.е. величина кинематической энергии удара, воспринимаемой аппаратом при ударном его сжатии на величину, близкую к полному ходу. Основные параметры аппарата определяются при испытании его на прессе на рабочее диаграмме (рис. 35).

Рис. 35 – Диаграмма работы пружинно-фрикционного аппарата

Площадь ОАБГ на диаграмме, на диаграмме характеризует энергоемкость аппарата, площадь ДАБВ – необратимо поглощенная энергию, ОДВГ – потенциальную энергию деформации пружин, которая обеспечивает возвращение деталей в исходное положение. Точка А соответствует начальному сжатию аппарата, а точка Б – усилию конечного сжатия.

Центрирующий прибор автосцепного устройства является опорой корпуса автосцепки и служит для его возвращения в нормальное (центральное) положение при боковых отклонениях. Все вагоны оборудованы центрирующими приборами маятникового типа. Ударно-центрирующий прибор состоит из: ударной розетки; центрирующей балочки; маятниковых болтов.

Расцепной привод,предназначен для расцепления автосцепки. Расцепной привод автосцепки состоит из расцепного рычага, кронштейнов, а также цепи.

Детали, закрепленные, на раме вагона обеспечивают передачу продольных усилий. Комплект деталей, передающих нагрузку на раму, должен включает: тяговый хомут; клин или валик тягового хомута; упорную плиту; передний упор, объединенный с ударной розеткой; задний упор.

Автосцепкой СА-3 (и её аналога СА-3М – с улучшенными эксплуатационными характеристиками) является основным узлом сцепления грузовых и пассажирских вагонов. На пассажирских вагонах также применяется автосцепка беззазорного типа.

Порядок выполнения работы

1. Ознакомиться с конструкцией автосцепного устройства вагонов и с силовыми характеристиками пружинно-фрикционного аппарата.

2. Ответить на контрольные вопросы.

3. Оформить отчёт о проделанной работе.

Содержание отчета

1. По результатам проведенной работы составляется отчет в письменной форме (допускается и в печатной). Отчёт должен содержать: цель и дату работы; таблицу 15

с выполненными заданиями по предложенной ниже форме.

2. Ответы на контрольные вопросы.

| Автосцепное устройство | ||

| Узел/деталь | Назначение | Эскиз |

| Автосцепка | ||

| Поглощающий аппарат | ||

| Центрирующий прибор | ||

| Расцепной привод | ||

| Детали закрепленные на раме |

Продолжение таблицы 15

| Резинометаллический поглощающий аппарат | ||

| № поз. | Деталь | Эскиз |

| ||

| Пружинно-фрикционный поглощающий аппарат | ||

| № поз. | Деталь | Эскиз |

| ||

| Графически определить энергоёмкость поглощающего аппарата Ш-2-В (чётные варианты) и РТ-120 (нечётные варианты). | ||

1 Для приближенного расчета можно полагать, что коэффициенты трения остаются постоянными в процессе сжатия аппарата. Тогда, силовая характеристика аппарата является постоянной и линейной. 1 Для приближенного расчета можно полагать, что коэффициенты трения остаются постоянными в процессе сжатия аппарата. Тогда, силовая характеристика аппарата является постоянной и линейной. |

Контрольные вопросы

1. К какому типу сцепных устройств относится автосцепка СА-3?

2. Для чего предназначен поглощающий аппарат?

3. За счёт каких частей автосцепка удерживается в сцепленном состоянии.

4. Перечислите силовые характеристики пружинно-фрикционных поглощающих аппаратов.

5. Что понимается под энергоёмкостью поглощающего аппарата.

ПРАКТИЧЕСКАЯ РАБОТА №9

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.